摘要 本文對高鈣粉煤灰預(yù)處理活化改性進(jìn)行了研究,將高鈣粉煤灰作為水泥混合材進(jìn)行了多組配比試驗(yàn),得到了比較好的規(guī)律性結(jié)果,并得出如下結(jié)論:通過加入穩(wěn)定劑對高鈣粉煤灰進(jìn)行改性預(yù)處理,可使高f-CaO量得到有效消解,f-CaO含量可降到4%以下;經(jīng)過活化改性處理的高鈣粉煤灰可以作為混合材大量應(yīng)用于水泥生產(chǎn)中,水泥中的最大摻入量可達(dá)30~40%。

關(guān)鍵詞 高鈣粉煤灰,活化改性處理,混合材

中圖分類號 TQ172

0 前言

粉煤灰是指火力發(fā)電廠排放出來的一種工業(yè)廢渣,根據(jù)ASTM-C618標(biāo)準(zhǔn),按其CaO含量的不同可分為高鈣粉煤灰(即C級灰,CaO含量大于或等于10%)和低鈣粉煤灰(即F級灰,CaO含量小于10%)。粉煤灰中CaO含量因發(fā)電廠采用的煤種不同而不同。通常,低鈣粉煤灰是火力發(fā)電廠采用煙煤等作為動(dòng)力燃料而排放出的,目前它已在水泥混凝土中得到廣泛應(yīng)用。高鈣粉煤灰是火力發(fā)電廠采用褐煤、次煙煤作為燃料時(shí)排放出的一種氧化鈣含量較高的粉煤灰,它既含有一定數(shù)量的水硬性晶體礦物又具有潛在活性,可用作水泥混合材料或混凝土摻合料,具有減水效果好、早期強(qiáng)度發(fā)展快等優(yōu)點(diǎn)。但由于其f-CaO含量高,若使用不當(dāng),會(huì)導(dǎo)致水泥安定性不合格甚至導(dǎo)致混凝土膨脹開裂,因而至今尚未得到很好的利用。

在中國的水泥行業(yè)生產(chǎn)中,大部分成品都摻有部分工業(yè)廢渣(稱為混合材料),按水泥品種不同,混合材料摻加量為10~70%,通常為10~40%。高鈣粉煤灰因含有較高的f-CaO,如使用不當(dāng),作為水泥混合材可能會(huì)帶來水泥安定性不良等后果,因此制約了其在水泥生產(chǎn)中的摻入量,從而造成目前高鈣粉煤灰的利用率不高的現(xiàn)狀。如果能夠把高鈣粉煤灰經(jīng)過預(yù)處理的方式,解決其f-CaO含量偏高的問題,然后應(yīng)用于水泥生產(chǎn)中,一方面可以使高鈣粉煤灰得到高附加值的有效利用,徹底解決由于大量堆積造成的環(huán)境污染問題,另一方面可以增加水泥生產(chǎn)中高活性摻合料的供應(yīng)量。因此,本研究以高鈣粉煤灰為研究對象,綜合運(yùn)用一系列方法對高鈣粉煤灰進(jìn)行綜合改性處理。在揭示高鈣粉煤灰f-CaO的反應(yīng)機(jī)制和體積膨脹原因的基礎(chǔ)上探索出抑制和消除膨脹的途徑和工藝,構(gòu)成不同于傳統(tǒng)高鈣粉煤灰改性應(yīng)用的理論和制備方法。使其具有良好的綜合性能,符合實(shí)際工程的要求。使其具有更廣泛的應(yīng)用領(lǐng)域和開發(fā)前景。

1 實(shí)驗(yàn)

1.1 實(shí)驗(yàn)原材料

高鈣粉煤灰選用國內(nèi)某電廠排放的粉煤灰,密度為2.85g/cm3,比表面積為431 m2/kg,f-CaO含量4%-10%;熟料選用國內(nèi)某水泥廠的熟料,此熟料為新型干法窯生產(chǎn)的熟料強(qiáng)度等級為52.5,密度為3.16g/cm3,比表面積為382 m2/kg;礦渣粉由國內(nèi)某公司提供,密度為2.90g/cm3,比表面積為479m2/kg。各種工業(yè)原料的化學(xué)成分列于表1。

1.2 實(shí)驗(yàn)基本方案

本研究的目的是利用高鈣粉煤灰,進(jìn)行摻入水泥的試驗(yàn)研究,尋求出成本低廉的預(yù)處理方式,通過摻加在水泥熟料中確定最佳的摻入量,生產(chǎn)符合國家標(biāo)準(zhǔn)的32.5、42.5復(fù)合硅酸鹽水泥、42.5普通硅酸鹽水泥。并利于降低生產(chǎn)成本。特制定以下幾方面的研究方案:一是針對高鈣粉煤灰較高的f-CaO值,對其進(jìn)行預(yù)處理活化改性方面的工作目的是消解超高的f-CaO,并激發(fā)其活性以及大幅度提高其在水泥中的摻入量。同時(shí)針對實(shí)際生產(chǎn)中不同的摻入量決定是否采用改性處理。二是將經(jīng)過活化處理高鈣粉煤灰和未經(jīng)過處理的高鈣粉煤灰灰分別按8~40%的摻入量摻入水泥熟料中進(jìn)行物理性能試驗(yàn),對比其影響趨勢。三是按混合材摻加量50%為摻合料的總摻入比例,在此基礎(chǔ)上將高鈣粉煤灰和礦渣按幾個(gè)比例進(jìn)行復(fù)合并摻入水泥熟料中進(jìn)行物理性能試驗(yàn)。試驗(yàn)中同樣分別按經(jīng)過活化處理的高鈣粉煤灰和未經(jīng)過處理的原狀灰加入進(jìn)行對比。

1.3 實(shí)驗(yàn)方法

水泥膠砂強(qiáng)度的測定按GB/T 17671-1999水泥膠砂強(qiáng)度檢驗(yàn)方法(ISO法)進(jìn)行。水泥標(biāo)準(zhǔn)稠度用水量、凝結(jié)時(shí)間、安定性測定按GB/T 1346-1989 水泥標(biāo)準(zhǔn)稠度用水量、凝結(jié)時(shí)間、安定性檢驗(yàn)方法進(jìn)行。高鈣粉煤灰中f-CaO含量測定用乙二醇酒精溶液快速滴定法。利用XRD分析礦物組成。

2 分析與討論

2.1 高鈣粉煤灰活化處理方法及活化機(jī)理探討

高鈣粉煤灰由于其氧化鈣含量一般大于10%,因而其f-CaO含量也相應(yīng)較高,一般f-CaO含量為4~10%。若使用不當(dāng),f-CaO沒有得到充分的消解,會(huì)導(dǎo)致其水泥安定性不合格甚至導(dǎo)致混凝土膨脹開裂。高鈣粉煤灰中f-CaO含量偏高的預(yù)處理改性方法主要是在高鈣粉煤灰中加入一種體積穩(wěn)定劑,通過激發(fā)高鈣粉煤灰活性的同時(shí)使高鈣粉煤灰中高含量f-CaO得到有效的消解。其活化處理工藝為:先實(shí)際測高鈣粉煤灰原灰f-CaO值,根據(jù)實(shí)際測定的數(shù)據(jù)確定預(yù)處理中需要加入穩(wěn)定劑的添加量(穩(wěn)定劑占預(yù)處理高鈣粉煤灰原灰總量的比例),放入攪拌磨中進(jìn)行混合攪拌,時(shí)間約為3~5分鐘,然后取出陳化1~2天,經(jīng)過預(yù)處理后的高鈣粉煤灰就可以作為水泥混合材或混凝土摻合料進(jìn)行制備工作。如表2所示:幾個(gè)批次不同的高鈣粉煤灰,分別含有不同的f-CaO值,通過添加不同摻量的穩(wěn)定劑經(jīng)過混合和陳化后,實(shí)測的f-CaO值均小于4%,達(dá)到粉煤灰的國家標(biāo)準(zhǔn)中關(guān)于f-CaO值的限定標(biāo)準(zhǔn),可應(yīng)用于水泥生產(chǎn)。

高鈣粉煤灰采用常規(guī)粉磨工藝中添加穩(wěn)定劑的技術(shù)措施可有效的解決其安定性問題。磨細(xì)工藝改善膨脹性是由兩種效應(yīng)引起的:一是f-CaO的粒度變細(xì),增大了其在漿體中的分散度,減小了孔隙體積增量,顆粒均勻分布有效避免了局部應(yīng)力集中;二是f-CaO活性增加,反應(yīng)速率增大,反應(yīng)加快,有更多的f-CaO在漿體塑性階段已經(jīng)水化,故而改善了膨脹性能。同時(shí)在粉磨中加入穩(wěn)定劑能明顯地促進(jìn)水化,穩(wěn)定劑可以改變f-CaO的水化速率,從而影響其膨脹性能。一方面使得f-CaO的水化速率加快,通過消解使其生成Ca(OH)2,另一方面使其生成Ca的其他化合物,增加其活性。

2.2 不同高鈣粉煤灰摻量及不同處理方式對水泥膠砂強(qiáng)度的影響

編號C0表示純熟料水泥,CF表示摻入經(jīng)活化處理的高鈣粉煤灰,F(xiàn)表示摻入未經(jīng)活化處理的高鈣粉煤灰,8、15、20、30、40分別表示高鈣粉煤灰的摻入量。

表3 不同高鈣粉煤灰摻量的水泥膠砂強(qiáng)度

參照表3的結(jié)果,可看出隨著高鈣粉煤灰摻量的增加,水泥各齡期的抗折、抗壓強(qiáng)度是逐步降低的。當(dāng)高鈣粉煤灰摻量<15%時(shí),摻入經(jīng)活化處理的高鈣粉煤灰和未經(jīng)活化處理的高鈣粉煤灰水泥早期強(qiáng)度差別不大,而28d強(qiáng)度有較明顯的提高;當(dāng)高鈣粉煤灰摻量>15%時(shí),摻入經(jīng)活化處理的高鈣粉煤灰較摻入未經(jīng)活化處理的高鈣粉煤灰水泥7d、28d強(qiáng)度均有一定提高,因而摻入經(jīng)過改性處理的高鈣粉煤灰對水泥的膠砂強(qiáng)度有一定的改善。綜合以上數(shù)據(jù)可知摻入15%以內(nèi)經(jīng)活化處理過的高鈣粉煤灰或者8%未經(jīng)處理的高鈣粉煤灰,可以制成52.5水泥;摻加20%粉煤灰可以生產(chǎn)42.5水泥,摻加40%粉煤灰可以生產(chǎn)32.5水泥。混合材摻入量在8-30%范圍內(nèi),其強(qiáng)度比均高于70%,符合國家標(biāo)準(zhǔn)。

2.3 高鈣粉煤灰與礦渣復(fù)合對水泥膠砂強(qiáng)度的影響

高鈣粉煤灰和礦渣的總摻入量為50%,高鈣粉煤灰和礦渣按照3個(gè)比例復(fù)合,并考察經(jīng)活化處理的粉煤灰和未經(jīng)活化處理的粉煤灰與礦渣復(fù)合的效果如何以及對水泥膠砂強(qiáng)度有何影響。各編號代表意思如下:C0表示純熟料水泥,K0表示摻50%礦渣的水泥,F(xiàn)C表示經(jīng)活化處理的粉煤灰與礦渣復(fù)合,F(xiàn)K表示未經(jīng)處理的高鈣粉煤灰與礦渣復(fù)合,1、2、3分別代表3個(gè)高鈣粉煤灰與礦渣的配比。

表4 高鈣粉煤灰、礦渣復(fù)合的水泥膠砂強(qiáng)度

從表4可看出,摻高鈣粉煤灰與礦渣復(fù)合混合材的水泥抗壓強(qiáng)度較單摻礦渣的水泥有所降低;經(jīng)活化處理的高鈣粉煤灰與礦渣復(fù)合效果要優(yōu)于未經(jīng)處理的高鈣粉煤灰與礦渣復(fù)合;高鈣粉煤灰與礦渣的配比比例第2組效果較好。綜合6組復(fù)合試驗(yàn)數(shù)據(jù)表明高鈣粉煤灰和礦渣復(fù)合按摻入量50%為標(biāo)準(zhǔn)加入,其水泥強(qiáng)度的強(qiáng)度比均高于70%。都可以達(dá)到42.5級,可以生產(chǎn)出42.5級的復(fù)合火山灰質(zhì)硅酸鹽水泥。

2.4 高鈣粉煤灰作混合材對水泥標(biāo)準(zhǔn)稠度用水量、凝結(jié)時(shí)間及安定性的影響

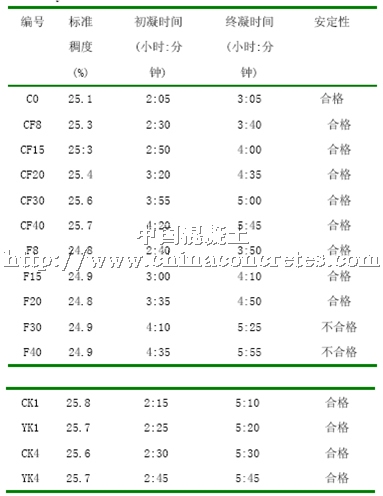

各編號代表意思如下:C0表示純熟料水泥,K0表示摻50%礦渣的水泥,F(xiàn)C表示經(jīng)活化處理的粉煤灰與礦渣復(fù)合,F(xiàn)K表示未經(jīng)處理的高鈣粉煤灰與礦渣復(fù)合,1、2、3分別代表3個(gè)高鈣粉煤灰與礦渣的配比;CF表示摻入經(jīng)活化處理的高鈣粉煤灰,F(xiàn)表示摻入未經(jīng)活化處理的高鈣粉煤灰,8、15、20、30、40分別表示高鈣粉煤灰的摻入量。

表5 摻高鈣粉煤灰的水泥標(biāo)準(zhǔn)稠度和凝結(jié)時(shí)間和安定性

從表5可知,各個(gè)水泥的標(biāo)準(zhǔn)稠度用水量均在合理范圍內(nèi),波動(dòng)于24.8%~25.8%之間,與摻合其他混合材料的水泥相當(dāng)。

摻有經(jīng)活化處理的高鈣粉煤灰8~45%的水泥凝結(jié)時(shí)間比純硅酸鹽水泥有所延長,初凝延長25分鐘至2小時(shí)15分鐘,終凝延長35分鐘至2小時(shí)40分鐘。與摻未經(jīng)處理的超高鈣粉煤灰水泥相比,時(shí)間略有縮短。摻未經(jīng)處理的超高鈣粉煤灰水泥初凝延長35分鐘至2小時(shí)30分鐘,終凝延長45分鐘至2小時(shí)50分鐘。摻有高鈣粉煤灰和礦渣復(fù)合混合材(混合材摻量為50%)的水泥凝結(jié)時(shí)間比純硅酸鹽水泥有所延長,初凝時(shí)間延長10分鐘到40分鐘,終凝時(shí)間延長2小時(shí)5分鐘至2小時(shí)40分鐘。各組配比水泥的初、終凝時(shí)間均復(fù)合標(biāo)準(zhǔn)要求。安定性除兩組配比(F30、F40)不合格外,其余均合格,此兩組配比為摻入未經(jīng)活化處理的高鈣粉煤灰水泥,因而摻入經(jīng)活化處理的高鈣粉煤灰更利于生產(chǎn)出符合標(biāo)準(zhǔn)要求的水泥。

在生產(chǎn)水泥過程中,生產(chǎn)普通硅酸鹽水泥(混合材摻量6%~15%)摻入高鈣粉煤灰是可行的,可保持水泥初終凝時(shí)間、安定性合格;生產(chǎn)粉煤灰硅酸鹽水泥(混合材摻量20%~40%),摻入的高鈣粉煤灰需經(jīng)活化處理才能保證水泥初終凝時(shí)間、安定性合格。

3 結(jié)論

(1)通過加入穩(wěn)定劑對高鈣粉煤灰進(jìn)行改性預(yù)處理,可使其8~10%的高f-CaO含量得到有效消解,f-CaO含量可降到4%以下,符合粉煤灰國家標(biāo)準(zhǔn)要求。

(2)經(jīng)過活化改性處理的高鈣粉煤灰可以作為混合材大量應(yīng)用于水泥生產(chǎn)中,水泥中的最大摻入量可達(dá)30~40%。通過前期的大量試驗(yàn)總結(jié)出依據(jù)摻量不同,可以制成42.5普通硅酸鹽水泥(改性高鈣粉煤灰摻入量8~15%);32.5粉煤灰硅酸鹽水泥(改性高鈣粉煤灰摻入量20~40%);42.5復(fù)合硅酸鹽水泥(改性高鈣粉煤灰摻入量8~20%);32.5復(fù)合硅酸鹽水泥(改性高鈣粉煤灰摻入量25~30%)。試驗(yàn)結(jié)果顯示制成的水泥強(qiáng)度較高,安定性合格,各項(xiàng)指標(biāo)完全符合國家標(biāo)準(zhǔn)。

(3)經(jīng)過活化改性處理的高鈣粉煤灰對水泥的凝結(jié)時(shí)間的影響與一般的混合材料的影響規(guī)律相似。摻量在8%~15%時(shí)幾乎影響很小,摻量在20%~30%時(shí)初凝時(shí)間和終凝時(shí)間略有延長。摻量進(jìn)一步提高,初凝時(shí)間和終凝時(shí)間均有所延長。所有摻量范圍內(nèi)均完全符合國家的相關(guān)標(biāo)準(zhǔn)。