|

在預應力混凝土技術中,后張預應力孔道灌漿材料是保護預應力鋼筋不銹蝕、使后張預應力鋼筋與整體結構連接成一體的關鍵性材料。當后張預應力鋼筋處于非水平的傾斜部位、多跨度彎曲狀態和垂直狀態時,灌漿材料泌水會使泌水蒸發后的空間失去水泥的鈍化保護,鋼絞線的異形也會導致某些局部灌漿不飽滿而失掉鈍化保護。然而鋼筋在應力狀態下銹蝕極易發展,造成鋼筋銹蝕部位斷面缺損,使預應力結構的安全壽命和使用可靠性受到威脅。因此,近年來后張預應力灌漿材料的性能保證日益引起了工程技術人員的關注。

后張預應力孔道灌漿材料的主要作用是保護鋼筋不外露銹蝕及保證預應力鋼筋和混凝土構件之間有效的應力傳遞,因此需要達到以下要求:水膠比為0.36±0.02,摻人適量減水劑時,水膠比可減少到0.35。灌漿材料的最大泌水率不超過3%,拌和后3小時泌水率宜控制在2%,泌水應在24小時內重新全部被吸回。灌漿材料在凝固前應具備一定的膨脹性能,使漿體灌入后脹滿整個孔道,特別是鋼絞線的異型部位,孔道拐彎部位及堅向壓漿部位,其自由膨脹率應小于10%。灌漿材料的強度應不低于30MPa,以滿足預應力鋼筋和混凝土構件之間的有效應力傳遞。

目前,國內對于灌漿材料的研究不多,工地大多采用0.36±0.02水灰比的水泥凈漿灌注,或加入一些減水劑、膨脹劑配制灌注漿體,往往不能避免注漿不飽滿、不密實的情況。研制一種性能優良的灌漿用材料來保證灌漿的質量是一項重要的工作,可以更好地保證預應力工程的整體質量。因此,我們研制了后張預應力孔道灌漿專用外加劑EPS-C,經試驗和工程應用證明,這種外加劑能滿足預應力灌漿的要求,可有效保證灌漿質量。

一、試驗

1、原材料

試驗所用水泥為P?O42.5水泥。

EPS-C外加劑主要成分包括六部分:高效塑化組分、緩凝保塑組分、膨脹組分、水溶性功能高分子材料、有機高分子材料(附加了超塑化功能,基于聚羧酸技術)及無機材料。

2、水泥漿主要性能的測試方法

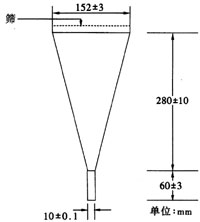

(1)水泥漿稠度測試方法:水泥漿稠度采用流錐法來測定,以通過量測一定體積(1725mL)的水泥漿,從一個標準尺寸的流錐中流出的時間來確定,試驗方法參照JTJ041-2000《公路橋涵施工技術規范》附錄G-11,對任何水泥漿至少做兩次試驗,同時測,定0分和30分的稠度值。

(2)水泥漿泌水率測試方法:將物料按規定的配比用凈漿攪拌機攪拌3分鐘,攪拌均勻,用濕布潤濕容積為2L的帶蓋筒內表面,量取1L水泥漿體一次灌入,加蓋以防止水分蒸發。自灌人后開始計算時間,分別放置3小時和24小時后吸水并用量筒測其泌水體積,然后按下列公式計算體積泌水率:體積泌水率=(泌水體積/水泥漿體體積)×100%。

(3)水泥漿膨脹率測試方法:早期膨脹率測定如采用JTJ041-2000中用有機玻璃容器測膨脹面的方法來測定,當膨脹量較小時,不容易讀數和測定準確,因此我們采用測定堅向膨脹率的方法來測定其早期膨脹,并測試其中、后期膨脹性能,該方法采用千分表讀出數值。

(4)水泥漿強度測試方法:測定水泥硬化體抗壓強度,測定所廚試模為70.7mm×70.7mm×70.7mm的有底砂漿試模,水泥漿攪拌均勻后成型,制作一組(6塊)試件,標準養護28天,測其抗壓強度。

3、試驗過程及結果

在試驗室中根據需要選定6種組分,進行正交試驗。每組試驗分別測試流錐時間、體積泌水率、膨脹率及抗壓強度,從而優選出各項性能數據優良、符合要求的配比。流錐時間比流動度測試更能直觀反映水泥漿體的流動能力。在測試中采用體積泌水率替代常規泌水率測定方法,因為在灌漿管道中水泥泌水的多少和體積關系到灌漿的質量,采用體積泌水可以更貼切反映出水泥漿泌水后空隙大小。

試驗結果表明,使用EPS-C配制的水泥漿體能很好地滿足GB50204-2002(混凝土結構工程施工質量驗收規范)及JTJ041-2000《公路橋涵施工技術規范》,對后張預應力孔道灌漿用水泥漿體性能指標的要求,摻量為9%,水灰比0.36±0.02。水泥漿稠度為16.5s,靜置30分鐘后稠度基本保持不變,這主要是針對施工中不能及時灌漿的問題。漿體無泌水并且漿體膨脹,可保持孔道飽滿,使用P?O42.5拌制的水泥漿28天強度50MPa左右。

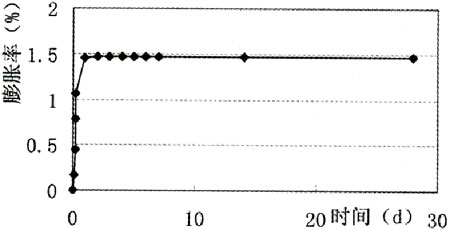

我們采用豎向膨脹率測定方法測定摻EPS-C水泥漿體的早期和中后期變形,試驗在標準養護室中進行。試驗表明,漿體膨脹率在3天時達到最大值,達到1.469%,而后有極小的回縮,28天僅為0.004%。在實際應用中,由于早期漿體在孔道密封環境下膨脹,因此在孔道壁產生壓應力,中后期小量收縮造成這部分應力損失,由于加入了高分子材料,改善了灌漿料的應變行為,不會使漿體與基體分離,以致影響預應力筋與基體的協同作用。

國家建筑工程質量監督檢驗中心所做檢測數據與規范要求指標相比較,可以看出各項指標均滿足規范要求,30分鐘后流錐時間小于初始流錐時間,再分散作用較好,可滿足現場施工情況要求,漿體更加均勻,保水性及黏聚性好,這與水溶性功能高分子材料的加入有關,并體現出聚羧酸超塑化劑的性能優勢。

二、應用

道橋箱梁的預應力灌漿中使用了EPS-C外加劑,所用水泥漿配合比為:水泥:水:GM外加劑=1800:684:162(kg/m3),經現場配比試驗,水灰比為0.36±0.02,水泥凈漿流動度大于270mm,泌水率為0,壓力灌漿,現場灌漿使用P?O52.5水泥拌制水泥漿,28天預留試塊抗壓強度大于55MPa。灌漿自2005年6月份開始,至目前觀測,灌漿密實,無異常現象。

三、使用效果

1、檢測和應用工程證明,后張預應力孔道灌漿使用EPS-C可有效解決漿體泌水及灌漿不密實等對工程質量不利的問題,保證工程質量。

2、引入早期塑性膨脹,使漿體充滿孔道空間,使灌漿密實,不留空隙,有效傳遞應力和保護鋼筋,中后期收縮值小。

3、EPS-C摻量C×9%,使用方便,性價比優于一般的灌漿用外加劑。

四、水泥漿體的性能要求

灌漿漿體可分為普通水泥漿體和特殊漿體,這里只討論普通水泥漿體。

水泥漿體由普通硅酸鹽水泥、水和外加劑組成,還可加入一定數量的礦物摻和料。外加劑分為膨脹劑和非膨脹劑。膨脹劑呈粉狀,可以消除水泥漿體硬化以后的收縮;非膨脹劑呈液態,功能是改善水泥漿體的流動性和泌水性。外加劑不應發生對預應力鋼絲不利的腐蝕反應。外加劑的總量不應超出水泥重量的5%。灌漿材料在滿足其他限制條件的前提下,應盡量降低水灰比,一般不應大于0.45。

水泥漿體的技術性能主要有流動性、泌水性、體積穩定性、強度和沉積度,相應的測試方法見第五項,并應滿足下表的要求。

水泥漿體的性能要求

|

性能指標 |

技 術 要 求 |

|

流動度 |

1、拌和完畢測試,<25s;2、灌漿完畢或拌和完畢30min后測試,<25s;

3、45min內流動時間變化,<3s;4、灌漿出漿口測試,>10s。

|

|

泌水率 |

1、標準泌水試驗,24h以內,<0.3%;2、二次泌水試驗,24h以內,<0.3%;

3、二次泌水試驗,24h以內,空氣高度比率,<0.3%。

|

|

體積變化率 |

24h,-1%~5% |

|

強 度 |

7d立方體強度>30MPa |

|

沉積率 |

密度變化,<5% | 五、灌漿水泥漿體性能的測試方法

對漿體性能的測試試驗可以分為適應性試驗(Suitability Test)和合格性試驗(Acceptance Test)。適應性試驗是在初步研究和選擇漿體材料時進行的試驗,合格性試驗是現場測試拌和漿體和灌漿前后對漿體的測試試驗。試驗的標準溫度為20±2℃、濕度大于65%。現場試驗條件與標準條件不同時,需要在試驗報告中注明。

1、流動度

漿體的流動性決定了漿體的凝結時間,現場漿體的初凝時間一般應大于3小時。在試驗室,漿體流動度通常用圓錐漏斗試驗(Cone Test)來測試,流動度的度量單位是時間,以s為單位。具體的測試方法為:將孔徑為1.5mm的篩網覆蓋在圓錐漏斗頂端,將漿體通過篩網注入漏斗中,測量從漏斗底端流出1升漿體需要的時間。原則上需要三次試驗來確定漿體的流動度:漿體拌合完畢一次、30分鐘后兩次。

2、泌水率

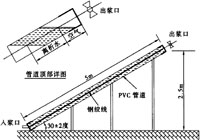

漿體的泌水性是由漿體在圓柱筒中靜置一段時間以后漿體頂部的泌水高度和漿體總高度的比例來表示的。歐洲標準的試驗圓柱筒高度為lm、內徑為60~80mm,內插一束7股鋼絲的鋼絞線,鋼絞線的直徑約16mm,長度需適應lm的筒高度(如圖所示)。試驗需要測試漿體3小時和24小時的泌水度,用泌水高度占原始漿體高度的百分比表示。

與我國現行的測試方法相比,上述試驗方法采用了較大的筒體、且將鋼絞線引入漿體中,更加接近漿體實際的泌水行為。

|

|

|

|

測量漿體流動度的圓錐漏斗試驗裝置 |

漿體泌水試驗裝置(歐洲標準) | 3、體積變化率

漿體的體積穩定性反映離析、收縮或膨脹引起的體積變化。試驗裝置與漿體泌水性試驗相同。體積變化用24小時后漿體高度與初始高度的比率來表示。

4、漿體強度

用硬化水泥漿體的7天或28天抗壓強度表示。我國水泥漿試件為70mm立方體試塊。

5、沉積率

漿體沉積率表示由于漿體成分的密度差造成的漿體硬化密度的不均勻性。沉積率試驗采用175mm高的透明圓柱筒,內徑為50~60mm。漿體注入筒內24小時以后,將硬化的漿體柱沿高度方向切割為等量的4份,頂部漿體與底部漿體的密度比被用作來表示漿體的沉積率。

6、二次灌漿泌水率

為確定在孔管道中實施二次灌漿(壓漿)的可行性,需進行二次灌漿泌水試驗。下圖為英國標準推薦的試驗裝置,包括內徑80mm、高度5m的兩根透明PVC管,每根PVC管內置有12根直徑約16mm的鋼絞線。

兩根PVC管與地面傾角為30±2度。采用既定的灌漿工藝從1號PVC管底部的進漿口灌漿,直至頂部出漿口流出的漿體稠度與進漿相同。關閉1號管頂部出漿口,按既定工藝保持壓力維持一段時間并關閉底部進漿口。從灌漿完畢開始,分別在0、30分鐘、1小時、2小時和24小時記錄PVC管頂部的空氣和泌水的高度。

2號管的灌漿時間和工藝同1號管。2號管灌漿完畢以后,間隔一段時間(30分鐘到2小時)后打開管道底部的進漿口和出漿口再次灌漿,排出頂部可能積存的空氣和泌水。漿體流出出漿口以后,將頂部出漿口和底部入漿口封閉,2號管的二次灌漿完畢。記錄2號管從第一次灌漿后24小時的泌水率,并且記錄二次灌漿以前、二次灌漿以后30分鐘、1小時和2小時的空氣和泌水高度。

六、灌漿的施工方法與質量控制要求

1、灌漿和二次灌漿

灌漿材料的拌和。針對灌漿管道的容量,一次拌和的漿體量要充足,拌和在環境溫度下進行,并不應低于5℃、不高于30℃。

如果需要確認既定灌漿方案的可行性,尤其了解管道中二次灌漿工藝的可行性,建議進行二次灌漿泌水試驗。

2、灌漿設備和灌漿管道系統

灌漿設備的最小要求為:漿體攪拌機、漿體儲存器、壓力泵、壓漿連接組件以及必要的測量器具。壓漿設備中必須包括一套孔徑為2mm的篩,攪拌成的漿體通過篩進入漿體存儲器。壓力泵應能夠保持連續的漿體流,并保持漿體1MPa的壓力,并具有壓力釋放功能使漿體壓力不超過2MPa。連接漿體儲存器和預應力管道之間的壓漿管尺寸應與漿體流量相匹配。

灌漿管道系統包括預應力鋼絞線的套管、進漿口、出漿口、錨頭、錨頭封罩和預應力套管之間的連接器。在灌漿以前,要對灌漿管道系統進行氣密性試驗,具體方法是,在管道內充氣加壓至10kPa,5分鐘內壓力減低在10%以內。英國標準要求HDPE和PP套管在體內預應力體系中最小厚度為2㎜,施工磨損以后的厚度不應小于1.5㎜;對于體外預應力,套管的最小厚度應為4mm,并能抵抗600kPa的灌漿壓力。進漿口一般設置在預應力的錨頭部分和預應力管道的低點。出漿口設置在沿灌漿方向管道的高點之后。進出漿口的內徑不應小于15mm,相互的間隔不宜大于15m。設在高點的出漿管應延伸到高點的500mm以上。管道的內徑至少要與出漿口內徑相同。

3、適應性評價與取樣方法

漿體的流動性:在適應性試驗中,要求進行至少3個流動性測試:漿體拌和以后進行1次測試、拌和30分鐘以后或拌和以后等待一個實際管道灌漿時間進行2次測試。在現場測試試驗時,需要至少測試:漿體拌和以后1次、每個錨頭出漿口漿體1次和灌漿完畢剩余漿體1次。

漿體的泌水性:適應性試驗要求在漿體拌和以后立即進行3次測試,現場測試試驗要求對每1.5m3漿體進行1次測試。

漿體的體積穩定性:適應性試驗要求在漿體拌和以后立即進行3次測試,現場測試試驗要求對每1.5m3漿體進行1次測試。

漿體的強度:適應性試驗要求在漿體拌和以后立即進行3次測試,現場測試試驗要求對每1.5m3漿體進行1次測試。

漿體的沉積率:適應性試驗要求在漿體拌和以后立即進行3次測試,現場測試試驗要求至少每天1次或每次連續灌漿過程1次。

4、灌漿方法

管道灌漿原則:管道灌漿需要對漿體進行適應性檢測合格以后進行。基本的灌漿設備應包括漿體攪拌機、漿體存儲器、壓力泵、稱量器具和現場試驗設備。漿體拌和完畢后建議30分鐘以內使用,對于加有膨脹劑的漿體,尤其要注意這個時間限制。

灌漿一般從管道的低點開始,灌漿速度宜控制在每分鐘5m到15m。灌漿過程應保證工藝的連續性,灌漿應持續到出漿口的漿體與灌入漿體相同。然后,應逐個封閉出漿口。對于處于高點的出漿口,應在封閉以后再次打開出漿口,放出積存的離析水和空氣以后予以封閉。建議采用真空灌漿技術,有利于漿體充滿管道的內部。

在溫度低于4℃的寒冷環境中不宜進行管道灌漿,除非采取措施使構件的溫度保持在5℃以上48小時,并注意不能用蒸汽對管道進行加熱。

根據英國標準,灌漿工藝的要點有:

1)灌漿應在預應力鋼絞線張拉后的28天以內盡早進行;

2)保證管道內部沒有積水;

3)使用鼓入干燥空氣的方法,檢查每個出漿口的出漿能力;

4)檢驗管道的氣密性(充氣500kPa,5分鐘氣壓降低小于10%);

5)灌漿從管道的底端進漿口開始,灌漿過程必須連續,灌漿速度不宜太快;

6)在每個出漿口,灌漿應繼續到流出的漿體稠度與灌入漿體相同;

7)流出漿體達到灌入漿體的稠度后,還應放流5升漿體;

8)滿足上述條件后,沿灌漿方向逐次關閉出漿口;

9)灌漿管道全部封閉以后,灌漿壓力保持500kPa至少1分鐘;

10)立即打開管道高點出漿口,檢查是否有泌水或空洞;如果有,需要二次灌漿。二次灌漿的操作規程與第一次相同;直到此出漿口排出漿體稠度與灌入漿體相同,并放流5升為止。二次灌漿完畢后,需維持灌漿壓力500kPal分鐘以上;

11)灌漿完畢后24小時內應避免移動灌漿構件;

12)管道內漿體凝結以后,打開出漿口檢查空洞情況;

13)永久封閉所有出漿口。

[應用實例1]

后張法預應力孔道灌漿專用外加劑EPS-C的應用

摘要:為了解決目前后張預應力孔道灌漿施工中存在的泌水、灌漿不密實等問題,我們研制了EPS-C后張法預應力孔道灌漿專用外加劑,并成功應用于多項重要工程中。本文介紹了EPS-C的研制及應用實例,結果表明該外加劑能夠解決后張預應力灌漿存在的問題,保證工程質量。

關鍵詞:后張預應力,灌漿,外加劑,泌水,膨脹。

Special Admixture for Grouting Materials Used in Poststressed Structures

Abstract: To settle problems during grouting process of poststressed structures, such as bleeding , air void, etc, we developed EPS-C special admixture for grouting materials used in post-stressed, which has been used in many important projects. This paper involves the development method and some application examples. The results indicate that this admixture can settle problem during grouting process, and ensure projects quality.

Key Words: Post-stressed, grouting , admixture, bleeding, expansion

在預應力鋼筋混凝土技術中,后張法預應力灌漿材料是保護預應力鋼筋不銹蝕,使后張預應力鋼筋與整體結構連接成一體的關鍵性材料。后張預應力灌漿材料的主要作用是保護鋼筋不外露銹蝕及保證預應力鋼筋和混凝土構件之間有效的應力傳遞,因此需要達到以下要求:水膠比為0.40~0.45,摻入適量減水劑時,水膠比可減少到0.35;灌漿材料的最大泌水率不超過3%,拌和后3小時泌水率宜控制在2%,泌水應在24小時內重新全部被吸回;灌漿材料的稠度控制在14s~18s之間;灌漿材料在凝固前應具備一定的膨脹性能,使漿體灌入后脹滿整個孔道,特別是鋼絞線的異型部位,孔道拐彎部位及豎向壓漿部位,其自由膨脹率應小于10%;灌漿材料的強度應不低于30MPa,以滿足預應力鋼筋和混凝土構件之間的有效應力傳遞。

目前,國內對于灌漿材料的研究不多,工地大多采用0.4~0.45水灰比的水泥凈漿灌注。或加入一些減水劑、膨脹劑配制灌注漿體,往往不能避免注漿不飽滿不密實的情況。研制一種性能優良的灌漿用材料來保證灌漿的質量是一項重要的工作,可以更好地保證預應力工程的整體質量。因此, 研制了后張法預應力孔道灌漿專用外加劑,經試驗和工程應用證明,該外加劑能滿足預應力灌漿的要求,可有效保證灌漿質量。

1、試驗研究

1.1原材料

試驗所用水泥為P?O42.5水泥

外加劑主要成分包括:高效塑化組分、緩凝組分、膨脹組分、水溶性功能高分子材料及無機材料。

1.2水泥漿主要性能的測試方法

3.1.1水泥漿稠度測試方法

水泥漿稠度采用流錐法來測定。以通過量測一定體積(1725ml)的水泥漿從一個標準尺寸的流錐中流出的時間來確定,試驗方法參照JTJ04l一2000《公路橋涵施工技術規范》附錄G-11,對任何水泥漿至少做兩次試驗,同時測定0min,30min的稠度值。

3.1.2水泥漿泌水率測試方法

將物料按規定的配比用凈漿攪拌機攪拌3min.攪拌均勻。用濕布潤濕容積為2升的帶蓋筒內表面。量取l升水泥漿體一次灌入,加蓋以防止水分蒸發。自灌入后開始計算時間,分別放置3h和24h后吸水并用量筒測其泌水體積,然后按下列公式計算體積泌水率:

體積泌水率=(泌水體積/水泥漿體體積)×100%

3.1.3水泥漿膨脹率測試方法

早期膨脹率測定如采用JTJ 04l一2000中用有機玻璃容器測膨脹面的方法來測定。當膨脹量較小時,不容易讀數和測定準確,因此我們采用測定豎向膨脹率的方法來測定其早期膨脹,并測定其中長期膨脹性能,該方法采用百分表讀出數值。

3.1.4水泥漿強度測試方法

測定水泥硬化體抗壓強度;測定所用試模為70.7mm×70.7mm×70.7mm的有底砂漿試模,水泥漿攪拌均勻后成型,制作一組(6塊)試件,標準養護28天,測其抗壓強度。

1.3試驗過程及結果

在試驗室中根據需要選定5種組分。進行正交試驗。每組試驗分別測試流錐時間、體積泌水率、膨脹率及抗壓強度,從而優選出各項性能數據優良、符合要求的配比。即EPS。流錐時間比流動度測試更能直觀反映水泥漿體的流動能力。在測試中采用體積泌水率替代常規泌水率測定方法,因為在灌漿管道中水泥漿泌水的多少和體積關乎到灌漿的質量,采用體積泌水率可以更貼切反映出水泥漿泌水后空隙大小。

試驗結果表明,使用EPS配制的水泥漿體能很好的滿足GB 50204—2002《混凝土結構工程施工質量驗收規范》及JTJ04l一2000《公路橋涵施工技術規范》對后張預應力孔道灌漿用水泥漿體性能指標的要求,摻量為8%,水灰比0.38:水泥漿稠度為16.5秒,靜置30min后稠度基本保持不變,這主要是針對施工中不能及時灌漿問題,漿體無泌水并且漿體膨脹,可保持孔道飽滿,使用P?042.5拌制的水泥漿28天強度50MPa以上。

我們采用豎向膨脹率測定方法測定摻EPS水泥漿體的早期和中后期收縮,試驗在標準養護室中進行。試驗表明,漿體膨脹率在3d時達到最大值,達到1.469%,而后有極小的回縮。28天僅為

0.004%。在實際應用中,早期漿體在孔道密封環境下膨脹,因此在孔道壁產生壓應力,這部分應力在中后期小量收縮時起到一定的緩沖作用,同時由于加入了高分子材料,增加了界面間的粘接力,因此不會使漿體與基體分離,不會影響預應力筋與基體的協同作用,膨脹率變化曲線如下圖所示。

摻EPS水泥漿體豎向膨脹率經時變化圖

下表為國家建筑工程質量監督檢驗中心所做檢測數據與規范要求指標的比較表格。從表格中可以看出各項指標均滿足規范要求,30min后流錐時間小于初始流錐時間,再分散作用較好.可滿足現場施工情況要求,漿體更加均勻,保水性及粘聚性好.這與水溶性功能高分子材料的加入有關。

檢測數據與規范要求指標比較表

|

試驗項目 |

規范要求 /GB50204-2002 , JTJ041-2000 |

檢測結果 |

|

流錐時間 /s |

0min |

14~18s |

16.5 |

|

30min |

-- |

16.5 |

|

水泥凈漿流動度/ mm |

-- |

270 |

|

體積泌水率/% |

3h |

≤ 3 |

0 |

|

24h |

0 |

0 |

|

豎向膨脹率/% |

< 10 |

1.71 |

|

抗壓強度 (28d) / MPa |

≥ 30 |

51.0 |

2、工程應用

EPS自2004年研制成功以來,目前已應用在眾多的后張預應力灌漿工程中,取得良好的效果。保證了預應力灌漿的質量。

1首都國際機場擴建工程

首都國際機場擴建工程是奧運會重要配套項目。是經國務院批準建設的國家重點工程。

中鐵十八局集團承建的首都機場擴建工程滑行道橋箱梁的預應力灌漿中使用了EPS外加劑,所用水泥漿配合比為

水泥:水:EPS外加劑=1800:684:144(Kg/m3)

經現場配比試驗,水灰比為0.38。水泥凈漿流動度大于270mm達到灌漿設計要求,泌水率為0。壓力灌漿,現場灌漿使用52.5標號水泥拌制水泥漿,28d預留試塊抗壓強度大于55MPa,灌漿密實,無異常現象。

中建八局承建的首都機場擴建工程GTC項目也使用了該外加劑,取得了很好的效果。

2北京燕莎盛世大廈工程

建研科技股份有限公司承擔該工程預應力施工任務,后張預應力灌漿采用EPS外加劑拌制的水泥漿,水灰比為0.38,流動度達到灌漿設計要求,泌水率幾乎為0,壓力灌漿。該工程施工已完成,灌漿效果良好。

3結論

(1)試驗結果表明,摻該外加劑配制的水泥漿具有高流動性和良好的可灌性,工作性優越:采用功能性的有機高分子材料,水泥漿體不產生沉淀、分離,無泌水;漿體早期豎向膨脹率可達1%以上。孔道充盈度與穩定性好,與鋼筋握裹力強.硬化后體積無收縮;具有較高的抗壓強度,28天抗壓強度可達50MPa以上;氣候適應性好,能滿足夏季高溫及冬季低溫施工要求;添加了遷移型鋼筋阻銹劑.可有效保護鋼筋免受銹蝕;由該外加劑拌制的水泥漿各項指標均符合GB 50204—2002《混凝土結構工程施工質量驗收規范》、JTJ 041—2000《公路橋涵施工技術規范》及鐵路建設相關標準、規定對孔道灌漿用水泥漿的技術要求。

(2)引入早期塑性膨脹,使漿體充滿孔道空間.使灌漿密實,不留空隙,有效傳遞應力和保護鋼筋。中后期收縮值小。

(3)工程應用表明,后張預應力孔道灌漿使用EPS可有效解決漿體泌水及灌漿不密實等對工程質量不利的問題,保證工程質量。

|