[ 應(yīng)用實例 1]

錨固劑在隧道工程中的應(yīng)用

我國鐵路隧道工程從 20 世紀 60 年代末開始推廣新奧法施工,作為初期支護的重要組成部分,錨桿支護技術(shù)已成為隧道施工中一項不可缺少的施工技術(shù)。目前,在我國鐵路隧道施工中,幾乎清一色地采用不帶錨頭和墊板的螺紋鋼桿體的砂漿錨桿。從受力角度看,只滿足了懸掛與組合的要求;從施工角度看,存在填充密實度差、固化速度慢、錨固強度低、施工工序繁瑣等不足之處。特別是在地質(zhì)條件差、有滲漏水的情況下,施工質(zhì)量不易保證,造成工程隱患,影響施工進度。所以近年來,國內(nèi)出現(xiàn)了一種新型高強、快速、微膨脹水泥基藥卷式錨桿,具有錨固強度高、施工簡便快捷、受干擾小、對施工環(huán)境適應(yīng)性廣、成本低廉等優(yōu)點,并可設(shè)墊板,施加預(yù)應(yīng)力,使錨桿對圍巖具備了三維受力加固的作用。它替代了砂漿錨桿,已在高邊坡開挖支護、礦山開挖及工程修復(fù)中得到應(yīng)用。因此,這一新材料、新技術(shù)值得在鐵路隧道施工中借鑒和大力推廣。

1 技術(shù)原理

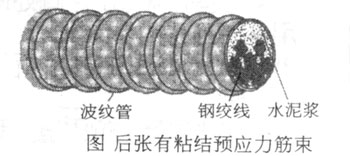

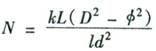

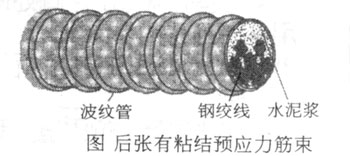

高強快速錨桿技術(shù) ( 圖 1) 是一種采用新型高強、快速、微膨脹錨固劑 ( 圖 2) 為填充粘結(jié)材料的全長粘結(jié)型錨桿,安裝后在極短時間內(nèi)提供支持抗力,能配合墊板對圍巖施加三向預(yù)應(yīng)力,使圍巖,尤其是松動區(qū)的節(jié)理裂隙、破碎面等得以聯(lián)結(jié),因而增大了錨固區(qū)圍巖的強度。這對加固節(jié)理發(fā)育的巖體和圍巖松動區(qū)是十分有效的,有助于裂隙巖體和松動區(qū)形成整體“加固帶”。

圖 1 高強快速全粘結(jié)型錨桿

1 .高強快速、微膨脹水泥基卷式錨固劑; 2 .濕強度較大的濾紙筒。

圖 2 高強快速錨固藥卷

2 錨桿錨固劑

2 . 1 技術(shù)指標的確定

高強快速錨桿技術(shù)能否達到實用的關(guān)鍵是確定藥卷式錨固劑的性能指標是否滿足工程施工的需要。初凝時間、終凝時間、小時強度 ( 凝固后 1 、 2 、 4h 強度 ) 、長期強度、膨脹率等性能十分重要,應(yīng)作為性能指標的控制參數(shù)。

(1) 凝結(jié)時間

初凝時間應(yīng)滿足工程對操作工藝的要求,不可過快 ( 小于 3min) ,亦不能過慢 ( 大于 20min) 。終凝與初凝時間差應(yīng)盡量小,因初凝前錨固插桿已完成,初、終凝時間差愈短,在錨固作業(yè)時對仰孔錨固時操作人員的持桿時間就愈短,愈有利于降低勞動強度,防止錨固劑流淌,提高錨固成功率。

(2) 小時強度

錨固作業(yè)時,插桿完成后,錨固強度應(yīng)迅速增長,即在 1 ~ 2h 內(nèi)達到設(shè)計錨固力,最終達到穩(wěn)定和加固圍巖的目的。

(3) 長期強度與膨脹率

錨固后錨桿應(yīng)有較高的、穩(wěn)定的后期強度和膨脹率 ( 起碼不能收縮 ) ,不應(yīng)存在強度降低的問題。

(4) 抗疲勞強度

錨固完成后不因附近爆破、車輛通行的震動而破壞。因此,要求具有較高的抗疲勞強度。

2 . 2 試驗測試方法

為了定量確定錨固劑的指標,以指導(dǎo)現(xiàn)場的檢驗控制,就必須確定試驗測試方法。目前,鐵路施工規(guī)范及檢驗標準均無具體詳細的規(guī)定。因此,在參考其他行業(yè)標準的基礎(chǔ)上,確定如下。

(1) 凝結(jié)時間

①試驗儀器 采用 ( 水泥標準稠度用水量、凝結(jié)時間、安定性檢驗方法 )(GBl346 — 2001) 中所規(guī)定之儀器及器具;

②試驗環(huán)境條件 溫度 (20 土 3) ℃,水溫 (20 土 3) ℃,水灰比 0.3 ;

③試驗程序 將 300g 錨固劑倒入拌和鍋內(nèi),用拌和小鏟在錨固劑上劃一小坑槽,將 90mL 潔凈拌和水倒入坑槽,在 lmin 內(nèi)迅速拌勻并立即放入圓模,振動數(shù)次后刮去多余稠漿,抹平并迅速放至測定儀試針下,按規(guī)定進行初、終凝時間測定。試驗結(jié)果取 3 個試樣的平均值。

(2) 抗壓強度

參照《水泥膠砂強度檢驗方法 (1SO 法 ) 》 (GB/T17671 — 1999) 方法進行測試。

①試驗儀器 小時強度用 40 ㎜× 40 ㎜× 160mm 三聯(lián)模、 100kN 試驗機。 3d 以上強度用 40 ㎜× 40 ㎜× l60 ㎜三聯(lián)模、抗折用 100kN 試驗機,抗壓用 1000kN 試驗機。

②試驗程序 a) 小時強度試驗:錨固劑 330g ,水灰比 0.3 ; b)3 d 以上強度試驗:錨固劑 440g ,水灰比 0.3 ; c) 采用拌和鍋人工拌和,加水后需在 2min 內(nèi)迅速拌勻,立即裝模并將試模在堅硬地面上振動十余次見模底略溢漿即可;刮去多余稠漿,拌平后備用; d) 小時強度試件在測定時拆模:測 3d 以上的后期強度, 4h 拆模,環(huán)境溫度 (20 土 3) ℃,相對濕度> 70 %養(yǎng)護;測定時先做抗折測試; e) 試驗結(jié)果抗折取 2 個數(shù)據(jù)的平均值,抗壓取 3 個數(shù)據(jù)的平均值; f) 試驗時應(yīng)使試體模側(cè)面與壓力機上下承壓板接觸。

(3) 錨固力

①試驗儀器 采用 1 000LN 萬能材料試驗機并配以拉力架。

②試驗程序 a) 試驗?zāi)M孔采用外徑 45mm ,壁厚為 2mm 的薄壁鋼管,管段長 400mm ; b) 試驗用桿體采用ф 16mm ,材質(zhì)為 20MnSi 螺紋鋼,桿長為 700mm ; c) 桿體安裝采用打入法; d) 將錨固卷在水中浸 1min ,以藥卷不冒氣泡為止,水溫 (20 土 3) ℃,浸水后立即放入模擬孔中,打入錨桿,敲擊鋼管壁十幾次,安裝完后,將試件整體放人標準環(huán)境中即溫度 (20 土 3) ℃,相對濕度> 70 %養(yǎng)護; e) 養(yǎng)護 0.8h 置試件整體在萬能試驗機上進行測試,錨桿桿端穿過拉力架端板中心孔,再夾緊于試驗機鉗口中,拉力架的另一端可動拉頭固定于試驗機的固定孔中,按材料試驗機操作規(guī)程進行加載,由試驗機測力裝置直接讀得錨固力值; f) 試驗 結(jié)果取 3 個數(shù)據(jù)的平均值。

(4) 膨脹率

參照《膨脹水泥膨脹率試驗方法》 (JC313 — 96) 進行測試。

①試驗儀器 弓形螺旋測微計,度模規(guī)格為 25 ㎜× 25 ㎜× 280 ㎜。

②試件制作時拌和必須迅速,應(yīng)在 2min 內(nèi)完成;試體制作后 15 min 拆模測讀基數(shù), 0.5 h 后測膨脹率。

每次制作 1 個試體,共做 3 次,試驗結(jié)果取 3 次試驗平均值。

2 . 3 主要技術(shù)指標 ( 表 1 、表 2)

表 1 新型錨固劑主要技術(shù)指標

|

編號 |

凈漿凝結(jié)時間 |

抗壓強度 /MPa( 凈漿 ) |

膨脹率 /% |

錨固力 /kN |

備注 |

|

初凝 |

終凝 |

0.5h |

1h |

4h |

3d |

7d |

28d |

|

I( 早強 ) |

3min10s |

5min55s |

15.54 |

22.27 |

33.56 |

89.80 |

91.33 |

189.7 |

≥ 0.07 |

≥ 230 |

錨桿體采用 20MnSi ф 22 |

|

II( 普通 ) |

10min |

16min |

1.08 |

3.48 |

23.54 |

70.23 |

88.0 |

177.4 |

≥ 0.07 |

≥ 230 |

表 2 砂漿錨桿主要技術(shù)指標

|

編號 |

S-1( 早強型 ) |

S-2( 普通型 ) |

|

凝結(jié)時間 |

初凝 /min |

87 ~ 118 |

210 ~ 228 |

|

終凝 /min |

260 ~ 270 |

360 ~ 380 |

|

抗壓強度 /MPa |

2h 后≥ 8 |

4h 后≥ 4 |

|

8h 后≥ 28 |

1d 后≥ 12 |

|

7d 后≥ 40 |

28d 后≥ 35 |

|

錨固力 /kN |

2h |

≥ 2 |

0 |

|

1d |

≥ 10 |

≥ 3 |

試驗環(huán)境條件:溫度 (20 土 3) ℃;拌和水溫 (20 ± 3) ℃;相對濕度≥ 70 % ( 模擬現(xiàn)場巖孔 ) ;水灰比 0.3 。

從砂漿錨桿主要技術(shù)指標的對比可以看出,早強型錨桿已遠遠超過了的規(guī)范要求,尤其抗壓強度提高較多。

3 施工現(xiàn)場錨桿支護參數(shù)的確定

主要依據(jù)圍巖、開挖斷面和使用條件等因素,選擇錨桿類型,確定錨桿直徑、長度、數(shù)量、間距和布置方式。

3 . 1 東秦嶺雙線隧道系統(tǒng)錨桿支護設(shè)計參數(shù) ( 表 3)

表 3 東秦嶺雙線隧道系統(tǒng)錨桿支護設(shè)計參數(shù)

|

圍巖級別 |

ф 22 錨桿 (20MnSi) |

|

位置 |

長度 /m |

間距 / m |

布置方式 |

|

Ⅱ |

一般 |

局部 |

2.0 |

1.5 |

梅花型 |

|

巖爆 |

|

富水 |

|

Ⅲ |

一般 |

拱墻 |

2.5 |

1.2 |

|

富水 |

|

Ⅳ |

拱墻 |

3.0 |

1.0 |

|

Ⅴ |

拱墻 |

3.5 |

1.5 |

|

Ⅵ |

拱墻 |

3.5 |

0.5 |

依據(jù)《鐵路隧道噴錨構(gòu)筑法技術(shù)規(guī)范》 (TBJl0108 — 2002) 的規(guī)定;錨桿錨固力或抗拔力與錨桿孔注漿飽滿度、錨桿型式、桿體材料、桿體直徑以及圍巖強度、孔壁清潔程度等有關(guān)。

3 . 2 錨桿安全錨固力的確定

該錨固力一般采用拉拔試驗方法在施工現(xiàn)場獲得。根據(jù)施工現(xiàn)場不同的圍巖級別選擇錨桿支護參數(shù),計算錨固長度,按操作規(guī)范將錨桿安裝好后,按不同的養(yǎng)護齡期,進行拉拔試驗,記錄錨桿開始滑動時的拉力 ( 即錨固力 ) 。同時,根據(jù)試驗內(nèi)容和目的編組編號。在保證滿足設(shè)計錨固力指標的前提下,考慮一定的安全系數(shù),確定錨桿的安全錨固力,并以此指導(dǎo)施工。

3 . 3 錨固劑數(shù)量的確定

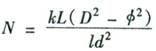

根據(jù)設(shè)計選定的錨桿孔深,確定施工中使用卷式錨固劑的個數(shù) N

式中 κ ——富余系數(shù),一般取 1.05 ~ 1.10 ;

L ——要求錨固長度, mm ;

D ——鉆孔直徑, mm ;

ф——錨桿直徑,㎜;

l——錨固藥卷的長度, mm ;

d ——錨固藥卷的直徑, mm 。

3 . 4 現(xiàn)場試驗數(shù)據(jù) ( 表 4 ~表 7)

試驗現(xiàn)場:東秦嶺特長隧道開挖后拱部及邊墻;

孔徑:ф 42 風(fēng)鉆孔;

孔內(nèi)狀況:巖粉較多,孔內(nèi)有水;

錨桿:ф 22 螺紋鋼筋;

錨固劑:早強型、ф 30 × 235mm 。

表 4 Ⅵ級圍巖錨桿試驗數(shù)據(jù)

|

編號 |

孔深 /m |

裝填藥卷數(shù) |

計算錨固長度 /m |

齡期 1 ( 7h )拉拔力 /kN |

齡期 2(28d) 拉拔力 /kN |

|

1 號 |

3.5 |

22 |

3.60 |

177 |

225 |

|

2 號 |

3.5 |

22 |

3.60 |

170 |

227 |

|

3 號 |

3.5 |

22 |

3.60 |

165 |

222 |

表 5 V 級圍巖錨桿試驗數(shù)據(jù)

|

編號 |

孔深 /m |

裝填藥卷數(shù) |

計算錨固長度 /m |

齡期 1 ( 5h )拉拔力 /kN |

齡期 2(28d) 拉拔力 /kN |

|

1 號 |

3.5 |

22 |

3.60 |

189 |

210 |

|

2 號 |

3.5 |

22 |

3.60 |

165 |

206 |

|

3 號 |

3.5 |

22 |

3.60 |

160 |

189 |

表 6 Ⅳ級圍巖錨桿試驗數(shù)據(jù)

|

編號 |

孔深 /m |

裝填藥卷數(shù) |

計算錨固長度 /m |

齡期 1 ( 3h )拉拔力 /kN |

齡期 2(28d) 拉拔力 /kN |

|

1 號 |

3.0 |

18 |

2.96 |

177 |

195 |

|

2 號 |

3.0 |

18 |

2.96 |

180 |

197 |

|

3 號 |

3.0 |

18 |

2.96 |

155 |

199 |

表 7 Ⅲ級圍巖錨桿試驗數(shù)據(jù)

|

編號 |

孔深 /m |

裝填藥卷數(shù) |

計算錨固長度 /m |

齡期 1 ( 3h )拉拔力 /kN |

齡期 2(28d) 拉拔力 /kN |

|

1 號 |

2.5 |

15 |

2.47 |

189 |

181 |

|

2 號 |

2.5 |

15 |

2.47 |

179 |

199 |

|

3 號 |

2.5 |

15 |

2.47 |

145 |

163 |