|

一、用途及特點

1、能降低砂漿、混凝土在靜水壓力下的透水性的外加劑。用于工業(yè)與民用建筑的屋面、地下室、隧道、巷道、給排水池、水泵站等有防水抗?jié)B要求的混凝土工程。

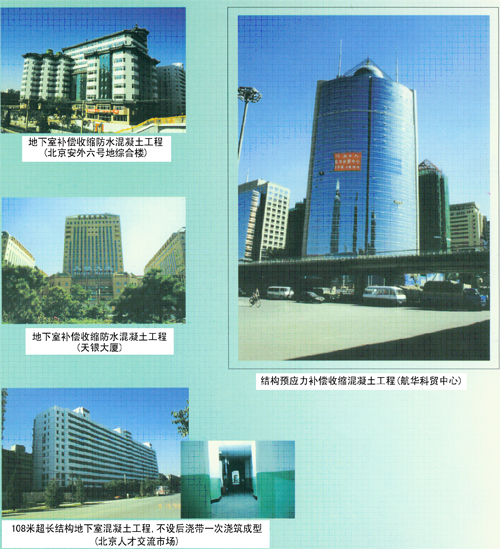

2、能提高混凝土密實性和抗裂防滲性能,抗?jié)B等級可達P25,具有補償混凝土收縮和節(jié)約水泥等效果,用于屋面防水、地下防水、廁浴間、混凝土補強、混凝土后澆縫等。作結(jié)構(gòu)自防水,省去外防水作業(yè),延長伸縮間距,連續(xù)澆筑60m不留伸縮縫,縮短工期,防水造價僅為二氈三油價格的1/3,摻入該劑對混凝土強度不降低,對水質(zhì)無污染,對鋼筋無銹蝕作用。

3、防水劑與引氣劑組成的復(fù)合防水劑中由于引氣劑能引入大量的微細氣泡,隔斷毛細管通道,減少泌水,減少沉降,減少混凝土的滲水通路,從而提高了混凝土的防水性。防水劑與減水劑組成的復(fù)合防水劑中由于減水劑的減水作用和改善和易性使混凝土更致密,從而能達到更好的防水效果。

二、執(zhí)行標準:JC474-1999

三、用量與用法

1、摻量

|

型號 |

MNC-D1型普通防水劑 |

|

代 號 |

1016 |

|

摻量,C×%(內(nèi)摻法) |

7 |

|

小包裝 |

3.5 kg/小包 |

|

適用范圍 |

用于0℃以上環(huán)境中施工的防水混凝土或防水砂漿工程,用于泵送混凝土。 | 2、防水劑混凝土宜采用5~25mm連續(xù)級配石子,攪拌時間應(yīng)較普通混凝土延長30s,本劑與水泥、水、骨料同時摻入攪拌,攪拌時間≥3min。防水劑混凝土應(yīng)加強早期養(yǎng)護,在潮濕狀態(tài)下養(yǎng)護7d以上。在日最低氣溫≤5℃時,應(yīng)采取保溫措施。

四、貯運及包裝:塑料袋小包裝,編織袋集裝成大包裝,貯存期:2年。

在水泥砂漿的水化反應(yīng)中,能使可溶物質(zhì)固化,生成憎水性物質(zhì)。增加砂漿的粘符性,對砂漿穩(wěn)定性和耐水性無影響,能促進砂漿凝固和硬化,防止砂漿中出現(xiàn)水滴空隙,水泥砂漿凝結(jié)硬化時形成不溶于水的枝蔓狀結(jié)晶體,減少干燥收縮,抑制裂縫,是替代水的水泥基防水材料。它是無毒、無味,對人身體無害,無污染環(huán)境的綠色環(huán)保性防水材料。

During the water-chemical action of the cement mortar, soluble material can be solidified, and generate water-addition material, intense conglutination of the mortar, which has no effect on the mortar's stability and water-resistant capability, and can facilitate concretion and hardness of the mortar, avoid forming the water-resistant crystal in branch shape when the cement mortar is hardened, reduce the dry shrinkage, control crack, so it is the cement waterproof material which replaces the water. It is a healthy and environmental waterproof material with poison-free and odor-free performance.

一、適用范圍 Application

1 、工業(yè)與民用建筑、新舊磚、石、混凝土結(jié)構(gòu)的內(nèi)外防水、隧道、人防工程的堵漏防水;其它用途結(jié)構(gòu)、構(gòu)件防水、防潮。

2 、凈、污水池、地下停車場、設(shè)備基坑(槽)、糧倉的防水、防潮。

3 、水塔、游泳池、油池、廁衛(wèi)間及室內(nèi)、外墻地面防水。

4 、新舊建筑物、迎水、背水面防水、平屋頂?shù)母魵鈱臃莱薄⑽菝娣浪?

1 、 Industrial and civil building, internal and external water-proof of old and new brick. stone and concrete, leakage-blocking water-proof of tunnel and human engineering ,other structure, component water-proof, dampness-proof.

2 、 Water-proof and of the clear pool and sewage pool, underground parking filed, equipment ground pit (groove)and grain storehouse.

3 、 Water-proof for water tower, swimming pool, oil pool, toilet, internal and external wall and floor.

4 、 Water-pfoof for the old and new building, leading face and air face; dampness-proof for the air-separation layer of the flat roof; water-proof for the house face.

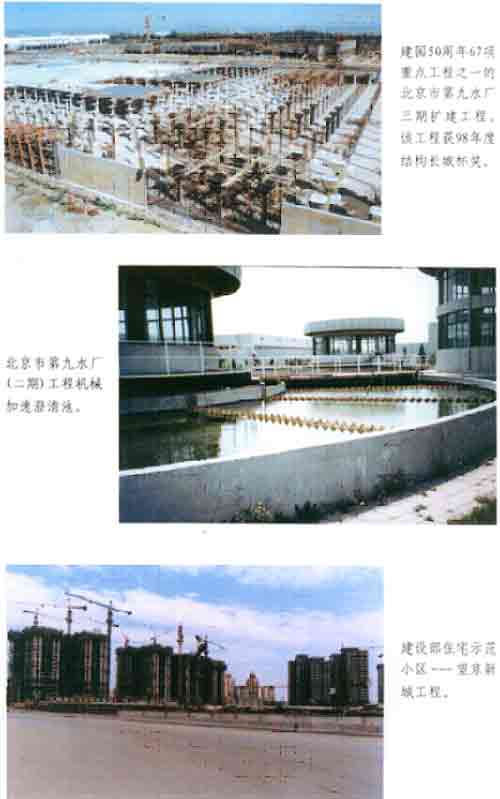

[ 應(yīng)用實例 1]

北京慧中北里 4 板 3 # 、 4 # 及車庫工程混凝土中外加劑應(yīng)用

席文祥 李小果

一、工程概況

本工程位于朝陽區(qū)清華東路以北,北中東路以東,惠中北里居住區(qū) 4 區(qū)。西南角,分為 4 板 3 # 、 4 # 及 2 區(qū)、 3 區(qū)車庫。總建筑面積 45898m 2 、結(jié)構(gòu)形式:箱基、筏基框支、框架剪力墻結(jié)構(gòu),層數(shù):十二層半,建設(shè)單位:華匯房產(chǎn)開發(fā)公司,施工單位:懷建集團十公司,監(jiān)理單位:京朋監(jiān)理公司。

4 板 4 # 、 3 # 地下兩層,地上十二層半。 4 板 4 # 高層住宅為框支—剪力墻結(jié)構(gòu),東西向住宅為六層框架—剪力墻結(jié)構(gòu), 4 板 3 # 為剪力墻結(jié)構(gòu)。地下二層全連通車庫為框架結(jié)構(gòu)。± 0.00 相對絕對標高為 44.2m 。 4 板 4 # 地下一層南北向部分為商業(yè),東西向部分為社會活動站,地下二層南側(cè)為設(shè)備用房及車庫,北側(cè)為汽車庫與 3 區(qū)車庫連通,東西向部分地下二層為 4 區(qū)泵房,首層為商業(yè),二層以上為家屬樓東西向二~六層為公寓式住房。板式住宅部分為單元式,每層兩套設(shè)一部疏散樓梯,一部電梯通至地下二層。

本工程 4 # 板樓地下室底板、人防頂板及外墻為防水混凝土,抗?jié)B等級 P12 ,地下二層 C30 ,框支結(jié)構(gòu)地下一層~地上二層 C40 ,三~六層 C35, 七~十一層 C30 ,十二層及以上 C20 。框剪結(jié)構(gòu)地下一層~地上四層 C35 ,五層及以上 C30 。車庫底、頂板和外墻為防水混凝土,其它為 C30 普通混凝土。 3 # 板樓地下室底板、頂板和外墻為 C30 防水混凝土,其它底下二層 C30 普通混凝土,地下一層—地上五層 C35 普通混凝土,六層以上 C20 普通混凝土。采用現(xiàn)場攪拌泵送混凝土,現(xiàn)場設(shè)置混凝土攪拌站及相應(yīng)泵送設(shè)施,生產(chǎn)能力為 50 立方 / 小時,向 4 # 板樓、 3 區(qū)車庫及 3 # 板樓、 2 區(qū)車庫供料。防水混凝土采用 P.S32.5 水泥、 05 ~ 20mm 石子、粗中砂、占水泥用量的 8 %~ 10 % ( 內(nèi)摻法 )MN C - D 型防水劑及相應(yīng)摻合料拌制,混凝土攪拌嚴格按照配合比通知單配料,澆灌應(yīng)在鋼筋、模板工程質(zhì)檢合格,澆灌申請批準并經(jīng)開盤鑒定后開始。防水原理摻加本劑后混凝土中形成水化硫鋁酸鈣產(chǎn)生適度膨脹力,可抵消混凝土硬化過程中形成的收縮力,減少干縮裂縫,提高抗裂抗摻性能。降低水灰比,減少了混凝土中的孔隙率,改變孔結(jié)構(gòu)。由于氣泡的存在,切斷混凝土中的毛細孔道使水分難以滲入,自由水蒸發(fā)時的路徑被阻隔。

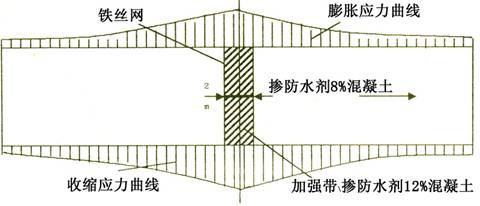

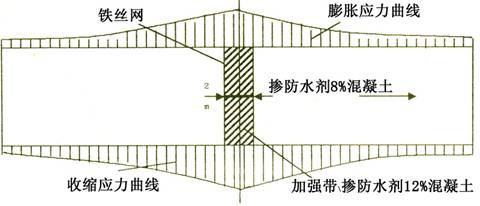

施工方法及注意事項:采用機械攪拌,投料順序:開機運 轉(zhuǎn)→ 石 子→砂子→水泥→ MNC-D 防水劑→水,干料投入完畢,攪拌 0.5min 再加水,加水后的攪拌時間要比普通混凝土長 30 ~ 60s 。澆筑的自由落距不大于 2m ,澆筑要連續(xù),振搗均勻、不漏振、不欠振、不過振,振到密實,不冒氣泡,混凝土表面呈現(xiàn)浮漿和不再下沉為止。防水混凝土或防水砂漿工程務(wù)必充分養(yǎng)護:在潮濕狀態(tài)下養(yǎng)護 14 天以上或噴涂 MNC-Y ,型養(yǎng)護劑,在日氣溫低于 5 ℃ 時,還應(yīng)采取保溫措施防水混凝土、防水砂漿工程和構(gòu)件可以采用低于 80 ℃ 蒸汽養(yǎng)護。計量裝置必須準確,嚴格按投料順序和配合比投料。防水混凝土的水灰比范圍 0.4 ~ 0.6 ,以 0.5 左右為宜;砂率范圍 36 %~ 40 %為宜。泵送混凝土坍落度控制在 16 ~ 18cm 。普通混凝土由于收縮及其收縮積累,若一次澆注往往出現(xiàn)開裂,因此,設(shè)計和施工時規(guī)定 30 ~ 40m 須預(yù)留伸縮縫,二次澆注 ( 后澆帶 ) 。后澆帶一般要經(jīng)過 40 ~ 60 天才能回填,工期延長;而且后澆帶清理十分麻煩,填縫不好還會留下滲漏隱患。在地下工程中, 60m 長可不設(shè)縫;超過 60m 時,為保險起見,用防水劑加強帶取代后澆帶,即在結(jié)構(gòu)收縮應(yīng)力最大的地方,多摻人防水劑以較大的膨脹來補償結(jié)構(gòu)的收縮。加強帶位置一般設(shè)在原后澆帶的位置上,其寬度為 2m ,帶的兩側(cè)分別架設(shè)密孔鐵絲網(wǎng),目的是防止混凝上流人加強帶內(nèi)。施工時,先澆筑帶外混凝土,澆到加強帶時,改換摻 12% 防水劑混凝土 ( 其膨脹率 4 ~ 6 × 10 -4 ) 。考慮防水作用會使混凝土的自由強度降低,混凝土標號要比兩側(cè)混凝土高 1 個標號。由于兩側(cè)和鋼筋的絕對限制作用,大膨脹的防水劑混凝土的強度實際不會下降,相反起增強作用。加強帶澆完后,要特別加強養(yǎng)護,水養(yǎng)不小于 14 天。

MNC-D 防水劑的性能及特點:本劑屬硫鋁酸鈣型混凝土防水劑;不含鈉鹽,不會引起混凝土的堿骨料反應(yīng)。摻本劑的混凝土耐久性能良好,防水性穩(wěn)定,強度持續(xù)上升。

后澆帶、加強帶嚴格按照設(shè)計確定的位置、規(guī)格及做法要求施工,后澆帶澆筑時間原則上為 1.5 個月施工過程中根據(jù)具體情況和有關(guān)方面協(xié)商確定。其余連續(xù)澆筑不留施工縫,加強帶兩側(cè)需用鋼板網(wǎng)封堵,以防兩側(cè)混凝土流人加強帶內(nèi),先澆加強帶兩側(cè)混凝土,兩側(cè)混凝土澆筑完后連續(xù)進行加強帶澆注。外墻水平施工縫留在底板上 300mm 處,預(yù)埋止水鋼板,止水鋼板規(guī)格 40 × 3mm ,所有穿墻管均預(yù)埋防水套管,地下工程不留垂直施工縫、地上工程流水段內(nèi)不留施工縫。

混凝土拆模:側(cè)模以不因拆模使其表面及棱角損壞為標準控制拆模時間:承重模板梁、板跨度< 8 米 時,混凝土強度達到設(shè)計強度的 75% ;梁、板跨度> 8 米 時混凝土強度達到設(shè)計強度的 100 %后方可拆模。陽臺等懸挑構(gòu)件以 2 米為界,小于 2 米 時達到設(shè)計強度的 75 %,大于 2 米 時達到設(shè)計強度的 100 %后,方可拆模。

主體工程應(yīng)用 MNC-P 2 型泵送劑共計 37 噸,摻量占水泥重量的 1.4 %。

1999 年 10 月

[ 應(yīng)用實例 2]

慕湖牌 MCN-D 在隨州市的應(yīng)用

使用單位:湖北省隨州市三建公司

使用產(chǎn)品及數(shù)量: MNC-D 2 早強型膨脹防水劑, 17 噸。

MNC-A 1 超早強劑, 3.5 噸。

使用效果:良好。

聯(lián)系電話:( 0722 ) 3239329 聯(lián)系人:黃維策

使用日期: 1999 年 4 月 15 日

砂漿、混凝土防水劑 JC 47 4 — 1999

1 范圍

本標準規(guī)定了砂漿、混凝土防水劑的定義、技術(shù)要求、試驗方法、檢驗規(guī)則、包裝、出廠、貯存與退貨。

本標準適用于砂漿和混凝土防水劑。

2 引用標準

下列標準所包含的條文,通過在本標準中引用而構(gòu)成為本標準的條文。本標準出版時,所示版本均為有效。所有標準都會被修訂,使用本標準的各方應(yīng)探討使用下列標準最新版本的可能性。

GB/T176 — 1996 水泥化學(xué)分析方法

GB 178 — 1977 水泥強度試驗用標準砂

GB 1346 — 1989 水泥標準稠度用水量、凝結(jié)時間、安全性檢驗方法

GB 2419 — 1994 水泥膠砂流動度測定方法

GB 8076 — 1997 混凝土外加劑

GB 8077 — 1987 混凝土外加劑勻質(zhì)性試驗方法

GBJ 82 — 1985 普通混凝土長期性能及耐久性試驗方法

GBJ 70 — 1990 建筑砂漿基本性能試驗方法

3 定義

本標準采用下列定義:

3 . 1 砂漿、混凝土防水劑

能降低砂漿、混凝土在靜水壓力下的透水性的外加劑。

3 . 2 基準混凝土 ( 砂漿 )

按照本標準規(guī)定的試驗方法配制的不摻防水劑的混凝土 ( 砂漿 ) 。

3 . 3 受檢混凝土 ( 砂漿 )

按照本標準規(guī)定的試驗方法配制的摻防水劑的混凝土 ( 砂漿 ) 。

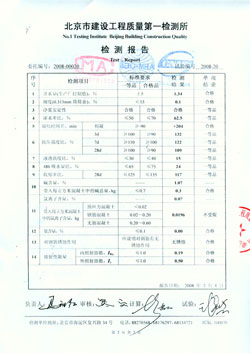

4 技術(shù)要求

4 . 1 勻質(zhì)性指標

勻質(zhì)性指標應(yīng)符合表 1 的規(guī)定。

表 1 勻質(zhì)性指標

|

試驗項目 |

指標 |

|

含固量 |

液體防水劑:應(yīng)在生產(chǎn)廠控制值相對量的 3% 之內(nèi) |

|

含水量 |

粉狀防水劑:應(yīng)在生產(chǎn)廠控制值相對量的 5% 之內(nèi) |

|

總堿量( Na 2 O+0.658K 2 O ) |

應(yīng)在生產(chǎn)廠控制值相對量的 5% |

|

密度 |

液體防水劑:應(yīng)在生產(chǎn)廠控制值的± 0.02g /cm 3 之內(nèi) |

|

氯離子含量 |

應(yīng)在生產(chǎn)廠控制值相對量的 5% 之內(nèi) |

|

細度( 0.31 5 ㎜篩 ) |

篩余小于 15% |

注:含固量和密度可任選一項檢驗。

4 . 2 受檢砂漿的性能指標

受檢砂漿的性能應(yīng)符合表 2 的規(guī)定。

表 2 受檢砂漿的性能指標

|

試驗項目 |

性能指標 |

|

一等品 |

合格品 |

|

凈漿安定性 |

合格 |

合格 |

|

凝結(jié)時間 |

初凝 ,min 不小于 |

45 |

45 |

|

終凝 ,h 不大于 |

10 |

10 |

|

抗壓強度比 ,% 不小于 |

7d |

100 |

85 |

|

28d |

90 |

80 |

|

透水壓力比 ,% 不小于 |

300 |

200 |

|

48h 吸水量比 ,% 不大于 |

65 |

75 |

|

28d 收縮率比 ,% 不大于 |

125 |

135 |

|

對鋼筋的銹蝕作用 |

應(yīng)說明對鋼筋有無銹蝕作用 |

注:除凝結(jié)時間、安定性為受檢凈漿的試驗結(jié)果外,表中所列數(shù)據(jù)均為受檢砂漿與基準砂漿的比值。

4 . 3 受檢混凝土的性能指標

受檢混凝土的性能應(yīng)符合表 3 的規(guī)定。

表 3 受檢混凝土的性能指標

|

試驗項目 |

性能指標 |

|

一等品 |

合格品 |

|

凈漿安定性 |

合格 |

合格 |

|

泌水率比 ,% 不大于 |

50 |

70 |

|

凝結(jié)時間差 , min 不小于 |

初凝 |

-90 |

|

終凝 |

— |

|

抗壓強度比 ,% 不小于 |

3d |

100 |

90 |

|

7d |

110 |

100 |

|

28d |

100 |

90 |

|

滲透高度比 ,% 不大于 |

30 |

40 |

|

48h 吸水量比 ,% 不大于 |

65 |

75 |

|

28d 收縮率比 ,% 不大于 |

125 |

135 |

|

對鋼筋的銹蝕作用 |

應(yīng)說明對鋼筋有無銹蝕作用 |

注: 1 .除凈漿安定性為凈漿的試驗結(jié)果外,表中所列數(shù)據(jù)均為受檢混凝土與基準混凝土差值或比值。 2 .“一”表示提前。

5 試驗方法

5 . 1 勻質(zhì)性

勻質(zhì)性試驗按照 GB 8077 規(guī)定進行。堿含量按 GB 8076 — 1997 附錄 D 規(guī)定進行,其中礦物膨脹型防水劑按 GB/T176 規(guī)定進行。

5 . 2 受檢砂漿性能

5 . 2 . 1 試驗用原材料

水泥、拌合水應(yīng)符合 GB 8076 的規(guī)定,砂應(yīng)為符合 GBl78 規(guī)定的標準砂。

5 . 2 . 2 配合比

5 . 2 . 2 . 1 水泥與標準砂的質(zhì)量比為 1 : 3 。

5 . 2 . 2 . 2 用水量根據(jù)各項試驗要求確定。

5 . 2 . 2 . 3 防水劑摻量采用生產(chǎn)廠推薦的最佳摻量。

5 . 2 . 3 攪拌

采用機械或人工攪拌。粉狀防水劑摻入水泥中,液體或膏狀防水劑摻入拌合水中。先將干物料干拌至基本均勻,再加入拌合水拌至均勻。

5 . 2 . 4 成型及養(yǎng)護條件

成型溫度為 (20 ± 3) ℃,并在此溫度下靜停 (24 土 2)h 脫模,如果是緩凝型產(chǎn)品,可適當延長脫模時間。然后在 (20 土 3 ) ℃ 、相對濕度大于 90% 的條件下養(yǎng)護至齡期。

搗實采用振動頻率為 (50 土 3)Hz ,空載時振幅約為 0 . 5mm 的混凝土振動臺,振動時間為 15s 。

5 . 2 . 5 試驗項目及數(shù)量

試驗項目及數(shù)量見表 4 。

表 4 試驗項目及數(shù)量

|

試驗項目 |

試驗類別 |

試驗所需試件數(shù)量 |

|

砂漿(凈漿)拌合次數(shù) |

每次取樣數(shù) |

基準砂漿取樣數(shù) |

受檢砂漿取樣數(shù) |

|

安定性 |

凈漿 |

3 |

1 次 |

3 次 |

3 次 |

|

凝結(jié)時間 |

凈漿 |

|

抗壓強度比 |

硬化砂漿 |

6 塊 |

18 塊 |

18 塊 |

|

透水壓力比 |

硬化砂漿 |

2 塊 |

6 塊 |

6 塊 |

|

吸水量比 |

硬化砂漿 |

1 塊 |

3 塊 |

3 塊 |

|

收縮率比 |

硬化砂漿 |

|

鋼筋銹蝕 |

硬化砂漿 |

— |

5 . 2 . 6 凝結(jié)時間,安定性

按照 GB 1346 規(guī)定進行試驗。

5 . 2 . 7 抗壓強度比

5 . 2 . 7 . 1 試驗步驟

按照 GB 2419 確定基準砂漿和受檢砂漿的用水量,但水泥與砂的比例為 1 : 3 ,將兩者流動度均控制在 (140+5)mm 。

試驗共進行 3 次,每次用有底試模成型 70.7m m × 70.7m m × 70.7mm 的基準和受檢試件各二組,每組三塊,二組的試件分別養(yǎng)護至 7d , 28d ,測定抗壓強度。

5 . 2 . 7 . 2 結(jié)果計算

砂漿試件的抗壓強度按式 (1) 計算:

式中 R d ——砂漿試件的抗壓強度, MPa ;

P ——破壞荷載, N ;

A ——試件的受壓面積, mm2 。

每組取三塊試驗結(jié)果的算術(shù)平均值 ( 精確至 0 . 1MPa) 作為該組砂漿的抗壓強度值, 3 個測值中的最大值或最小值中如有一個與中間值的差值超過中間值的 15 %,則把最大及最小值一并舍去,取中間值作為該組試件的抗壓強度值;如果兩個測值與中間值相差均超過 15 %,則此組試驗結(jié)果無效。

抗壓強度比按式 (2) 計算:

式中 R r ——抗壓強度比,%;

R t ——受檢砂漿的抗壓強度, MPa ;

R c ——基準砂漿的抗壓強度, MPa 。

以 3 次試驗的平均值作為抗壓強度比值,計算精確至 1 %。

5 . 2 . 8 滲水壓力比

5 . 2 . 8 . 1 試驗步驟

參照 GB 2419 確定基準砂漿和受檢砂漿的用水量:兩者保持相同的流動度,并以基準砂漿在 0.3MPa ~ 0.4MPa 壓力下透水為準,確定水灰比。

用上口直徑 70mm ,下口直徑 80mm ,高 30mm 的截頭圓錐帶底金屬試模成型基準和受檢試件,成型后用塑料布將試件蓋好靜停。脫模后放人 (2 0 ± 2) ℃的水中養(yǎng)護至 7d ,取出待表面干燥后,用密封材料密封裝入滲透儀中進行透水試驗。

水壓從 0.2MPa 開始,恒壓 2h ,增至 0.3MPa ,以后每隔 1h 增加水壓 0.1MPa 。當六個試件中有三個試件端面呈現(xiàn)滲水現(xiàn)象時,即可停止試驗,記下當時水壓。若加壓至 1.5MPa ,恒壓 1h 還未透水,應(yīng)停止升壓。砂漿透水壓力為每組六個試件中四個未出現(xiàn)滲水時的最大水壓力。

5 . 2 . 8 . 2 結(jié)果計算

透水壓力比按式 (3) 計算,精確至 1 %:

式中 P r ——滲水壓力比,%;

P t ——受檢砂漿的透水壓力, MPa ;

P c ——基準砂漿的透水壓力, MPa 。

5 . 2 . 9 吸水量比

5 . 2 . 9 . 1 試驗儀器

采用感量 1g ,最大稱量范圍為 1000g 的天平。

5 . 2 . 9 . 2 試驗步驟

按抗壓強度試件的成型和養(yǎng)護方法,成型基準和受檢試件,養(yǎng)護 28d 后取出在 75 ~ 8 0 ℃ 溫度下烘干 (4 8 ± 0.5)h ,稱量后將試件放入水槽。放時試件的成型面朝下,下部用兩根 Ф 10mm 的鋼筋墊起,試件浸入水中的高度為 35mm 。要經(jīng)常加水,并在水槽上要求的水面高度處開溢水孔,以保持水面恒定。水槽應(yīng)加蓋,放人溫度為 (2 0 ± 3 ) ℃ ,相對濕度 80 %以上恒溫室中,但注意試件表面不得有結(jié)露或水滴。然后在 (4 8 ± 0.5)h 取出,用擠干的濕布擦去表面的水,稱量并記錄。

5 . 2 . 9 . 3 結(jié)果計算

吸水量按式 (4) 計算:

W=M 1 — M 0 (4)

式中 W ——吸水量, g ;

M 1 ——吸水后試件質(zhì)量, g ;

M 0 ——干燥試件質(zhì)量, g 。

結(jié)果以三塊試件平均值表示,精確至 1g 。

吸水量比按式 (5) 計算,精確至 1 %:

式中 W r ——吸水量比,%;

W t ——受檢砂漿的吸水量, g ;

W c ——基準砂漿的吸水量, g 。

5 . 2 . 10 收縮率比

5 . 2 . 10 . 1 試驗步驟

按照 5 . 2 . 7 . 1 確定的配比、 GBJ 70 試驗方法測定基準和受檢砂漿試件的收縮值,但測定齡期為 28d 。

5 . 2 . 10 . 2 結(jié)果計算

收縮率比按式 (6) 計算,精確至 1 %:

式中 S r ——收縮率之比,%;

ε t ——受檢砂漿的收縮率,%;

ε c ——基準砂漿的收縮率,%。

5 . 2 . 11 鋼筋銹蝕

鋼筋銹蝕測定方法按 GB 8076 — 1997 附錄 C 規(guī)定進行。

5 . 3 受檢混凝土的性能

5 . 3 . 1 試驗用原材料

應(yīng)符合 GB 8076 規(guī)定。

• 試驗項目及數(shù)量見表 5 。

表 5 試驗項目及數(shù)量

|

試驗項目 |

試驗類別 |

試驗所需試件數(shù)量 |

|

混凝土拌合次數(shù) |

每次取樣數(shù)目 |

受檢混凝土取樣總數(shù)目 |

基準混凝土取樣總數(shù)目 |

|

安定性 |

凈漿 |

3 |

1 次 |

3 次 |

3 次 |

|

泌水率比 |

新拌混凝土 |

|

凝結(jié)時間 |

新拌混凝土 |

|

抗壓強度比 |

硬化混凝土 |

6 塊 |

18 塊 |

18 塊 |

|

滲透高度比 |

硬化混凝土 |

2 塊 |

6 塊 |

6 塊 |

|

吸水量比 |

硬化混凝土 |

1 塊 |

3 塊 |

3 塊 |

|

收縮率比 |

硬化混凝土 |

— |

|

鋼筋銹蝕 |

硬化砂漿 |

5 . 3 . 3 配合比、攪拌

基準混凝土與受檢混凝土的配合比設(shè)計、攪拌、防水劑摻量應(yīng)符合 GB 8076 規(guī)定,但混凝土坍落度可以選擇 (80 ± 10)mm 或 (180 ± 10)mm ,當采用 (180 ± 10)mm 坍落度的混凝土?xí)r,砂率宜為 38 %~ 42 %。

5 . 3 . 4 體積安定性

按照 GB 1346 規(guī)定進行試驗。

5 . 3 . 5 泌水率比、凝結(jié)時間、收縮率比和抗壓強度比

按照 GB 8076 規(guī)定進行試驗。

5 . 3 . 6 滲透高度比

5 . 3 . 6 . 1 試驗步驟

滲透高度比試驗的混凝土一律采用坍落度為 (18 0 ± 10)mm 的配合比。

參照 GBJ 82 規(guī)定的抗?jié)B透性能試驗方法,但初始壓力為 0.4MPa 。若基準混凝土在 1.2MPa 以下的某個壓力透水,則受檢混凝土也加到這個壓力,并保持相同時間,然后劈開,在底邊均勻取 10 點,測定平均滲透高度。若基準混凝土與受檢混凝土在 1.2MPa 時都未透水,則停止升壓,劈開,如上所述測定平均滲透高度。

5 . 3 . 6 . 2 結(jié)果計算

滲透高度比按式 (7) 計算,精確至 1 %:

式中 H r ——滲透高度比,%;

H t ——受檢混凝土的滲透高度, mm ;

H c ——基準混凝土的滲透高度, mm 。

5 . 3 . 7 吸水量比

5 . 3 . 7 . 1 試驗儀器

采用感量 1g ,稱量范圍為 5kg 的天平。

5 . 3 . 7 . 2 試驗步驟

按照成型抗壓強度試件的方法成型試件,養(yǎng)護 28d 。試件取出后放在 75 ~ 80 ℃ 烘箱中,烘 (48 土 0.5)h 后稱重。然后將試件成型面朝下放入水槽中,下部用兩根 Ф 10mm 的鋼筋墊起,試件浸人水中的高度為 50mm 。要經(jīng)常加水,并在水槽上要求的水面高度處開溢水孔,以保持水面恒定。水槽應(yīng)加蓋,并置于溫度 (20 土 3 ) ℃ 、相對濕度 80 %以上的恒溫室中,試件表面不得有水滴或結(jié)露。在 (48 ± 0.5)h 時將試件取出,用擠干的濕布擦去表面的水,稱量并記錄。

5 . 3 . 7 . 3 結(jié)果計算

見 5 . 2 . 9 . 3 。

5 . 4 鋼筋銹蝕

鋼筋銹蝕測定方法按照 GB 8076 — 1997 附錄 C 規(guī)定進行。

6 檢驗規(guī)則

6 . 1 取樣及編號

6 . 1 . 1 試樣分點樣和混合樣。點樣是在一次生產(chǎn)的產(chǎn)品中所得的試樣,混合樣是三個或更多的點樣等量均勻混合而取得的試樣。

6 . 1 . 2 生產(chǎn)廠應(yīng)根據(jù)產(chǎn)量和生產(chǎn)設(shè)備條件,將產(chǎn)品分批編號,年產(chǎn)不小于 500t ,每一批號為 50t ;年產(chǎn) 500t 以下,每一批號為 30t ,每批不足 50t 或 30t 的也按一個批量計,同一批號的產(chǎn)品必須混合均勻。

6 . 1 . 3 每一批號取樣量不少于 0.2t 水泥所需用的外加劑量。

6 . 2 試樣及留樣

每批號取得的試樣應(yīng)充分混勻,分為兩等份,一份按本標準表 1 規(guī)定的方法與項目進行試驗,另一份要密封保存半年,以備有疑問時提交國家指定的檢驗機構(gòu)進行復(fù)驗或仲裁。

6 . 3 檢驗分類

6 . 3 . 1 出廠檢驗:每批號防水劑檢驗項目,按表 1 規(guī)定進行檢驗。

6 . 3 . 2 型式檢驗:型式檢驗項目包括勻質(zhì)性、砂漿及混凝土性能指標。有下列情況之一者,應(yīng)進行型式檢驗:

a) 新產(chǎn)品或老產(chǎn)品轉(zhuǎn)廠生產(chǎn)的試制定型鑒定;

b) 正式生產(chǎn)后,如材料、工藝有較大改變,可能影響產(chǎn)品性能時;

c) 正常生產(chǎn)時,一年至少進行一次檢驗;

d) 產(chǎn)品長期停產(chǎn)后,恢復(fù)生產(chǎn)時;

e) 出廠檢驗結(jié)果與上次型式檢驗有較大差異時;

f) 國家質(zhì)量監(jiān)督機構(gòu)提出進行型式檢驗要求時。

6 . 4 判定規(guī)則

產(chǎn)品經(jīng)檢驗,各項性能均符合本標準技術(shù)要求,則判定該批號防水劑為相應(yīng)等級的產(chǎn)品。如不符合上述要求時,則判該批號防水劑不合格。

6 . 5 復(fù)驗

復(fù)驗以封存樣進行。如果使用單位要求現(xiàn)場取樣,應(yīng)事先在供貨合同中規(guī)定,并在生產(chǎn)和使用單位人員在場的情況下于現(xiàn)場隨機抽取三個以上等量試樣混合得到平均樣,復(fù)驗按照型式檢驗項目檢驗。

7 包裝、出廠、貯存及退貨

7 . 1 包裝

粉狀防水劑應(yīng)采用有塑料袋襯里的編織袋,袋重 20 ~ 50kg 。液體防水劑應(yīng)采用塑料桶、金屬桶包裝或用槽車運輸。

所有包裝的容器上均應(yīng)在明顯位置注明以下內(nèi)容:產(chǎn)品名稱、型號、凈質(zhì)量或體積 ( 包括含量或濃度 ) 、生產(chǎn)廠名。生產(chǎn)日期、有效期限及出廠批號應(yīng)在產(chǎn)品合格證中予以說明。

7 . 2 產(chǎn)品出廠

凡有下列情況之一者,不得出廠:技術(shù)文件 ( 產(chǎn)品說明書、合格證、檢驗報告 ) 不全、包裝不符、質(zhì)量不足、產(chǎn)品受潮變質(zhì),以及超過有效期限。

生產(chǎn)廠隨貨提供說明書的內(nèi)容應(yīng)包括:產(chǎn)品名稱及型號、主要特性及成分、適用范圍及推薦摻量、防水劑總堿量、氯離子含量、有無毒性、易燃狀況、貯存條件及有效期、使用方法及注意事項。

7 . 3 貯存

防水劑應(yīng)存放在專用倉庫或固定的場所妥善保管,以易于識別和便于檢查、提貨為原則。

7 . 4 退貨

7 . 4 . 1 使用單位在規(guī)定的存放條件和有效期限內(nèi),經(jīng)復(fù)驗發(fā)現(xiàn)防水劑性能與本標準不符時,則應(yīng)予退回或更換。

7 . 4 . 2 實際的質(zhì)量、體積與規(guī)定的質(zhì)量、體積 ( 按固形物計 ) 有 2 %以上的差異時,可以要求退貨或補足。粉狀的可取 50 袋,液體的可取 30 桶 ( 其他包裝形式由雙方協(xié)商 ) ,稱量取平均值計算。

7 . 4 . 3 凡出廠技術(shù)文件不全,以及發(fā)現(xiàn)實物質(zhì)量與出廠技術(shù)文件不符合,可退貨。 |