|

一、主要特點

1 、高強、耐磨、耐高溫、耐沖刷、抗油滲。

2 、施工簡便、快捷、整體性好、易于修補。

3 、綠色無污染、無毒、無味、對操作人員無傷害。

4 、對鋼筋無銹蝕作用。

二、技術指標

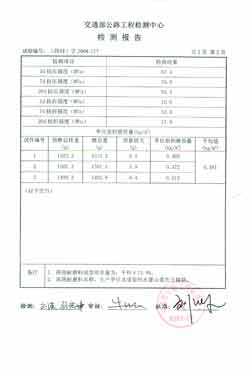

|

抗壓強度 ≥ 60MPa |

耐磨損失量 ≤ 0.1kg /m 2 |

|

耐溫性能 ≤ 500 ℃ |

使用厚度 30~ 50mm |

三、適用范圍

用于沖渣溝、下料斗、礦槽和筒倉等有耐磨要求構筑物的耐磨層。

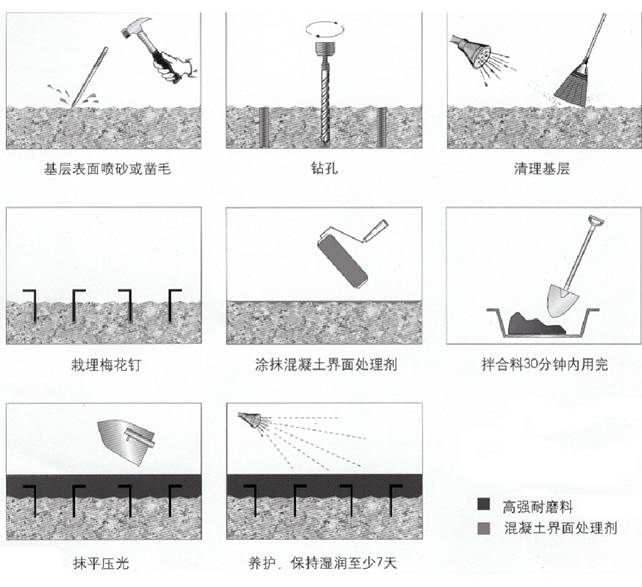

四、施工方法

1 、基層處理

( 1 )清理基層表面,不得有碎石、浮漿、油脂、浮灰和脫模劑等雜物。基礎表面如有疏松部位應予剔除。

( 2 )對原面層充分噴砂或鑿毛,增大表面粗糙度有益于提高粘結強度。

( 3 )施工前 24 小時混凝土基層表面充分濕潤。施工前 1 小時,清除積水。

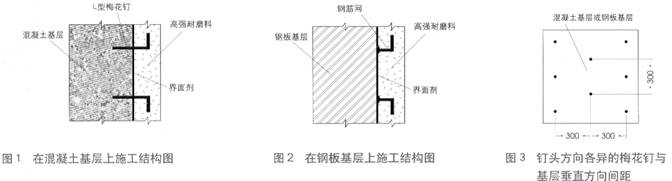

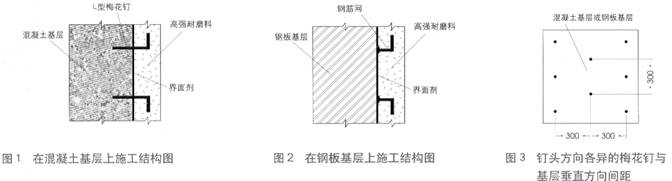

( 4 )混凝土基層栽埋梅花釘(見圖 1 ),梅花釘間距見圖 3 。

( 5 )鋼板基層焊接梅花釘(見圖 2 ),梅花釘間距見圖 3.

混凝土基層鉆孔深 50mm 。孔徑 12mm .孔間間距 500mm ,結構膠錨固 Ф6mm .長度 80mm 左右的鋼筋棍;栽埋深度 50mm 。外露 30mm ;然后用 6mm 的鋼筋盤條將鋼筋棍的頂端焊接成網。

焊接長度 30mm . Ф 6mm 的鋼筋棍.孔間間距 200~500nm 然后用 Ф 6mm 的鋼筋盤條將鋼筋棍的頂端焊接成網。

2 、混凝土界面處理劑配制

混凝土界面處理劑配制比例:

甲乳液組分:乙乳液組分 =3 : 1 攪拌均勻即可使用。

3 、耐磨料的拌合

( 1 )高強耐磨料拌合時.加水量應按隨貨提供的產品合格證上的推薦用水量加入.攪拌均勻即可使用。用水量可根據環境條件及實際工況適當調整。拌合用水應符合現行以《混凝土拌合用水標準》 (JGJ63) 的規定。

( 2 )耐磨料的拌合可采用機械攪拌或人工攪拌。推薦采用機械攪拌方式,攪拌時間一般為 2~3 分鐘。采用人工攪拌時.應先加入 2/3 的用水量拌合 4 分鐘,然后加入剩余量攪拌至滿足施工和易性為止。

( 3 )攪拌地點應盡量靠近施工地點,減少運輸距離.

( 4 )每次攪拌量應視使用量多少而定,以保證在 30 分鐘內把料用完.

( 5 )冬季施工時,高強耐磨料的拌合水應符合現行《建筑工程冬期施工規程》( JGJl04 )的有關規定。建議采用 50 ℃ 左右熱水攪拌,使新拌料的料溫不低于 15 ℃ 。

( 6 )現場使用時,嚴禁在高強耐磨料中摻入任何添加劑,外摻抖。

4 、抹平壓光

用毛刷或滾刷均勻涂刷混凝土界面劑,在趁濕狀態下用鋼抹刀分層抹拌合好的耐磨料,每一層厚度不宜超過 30mm .在抹的過程中用力壓實。

根據實際工況,抹好耐磨料 3~5 小時后,用鋼抹刀壓光找平。

5 、刷罩面劑

對于沖磨較嚴重的部位,在施工完畢 24h 后,用毛刷或滾刷在耐磨層的表面均勻涂刷混凝土罩面劑。

五、養護

高強耐磨料壓光找平后 30 分鐘內應立即加蓋濕草袋或巖棉被.并保持表面濕潤至少 7 天。

冬季施工時,養護措施還應符合現行《建筑工程冬期施工規程》 (JGJ 104) 的有關規定。

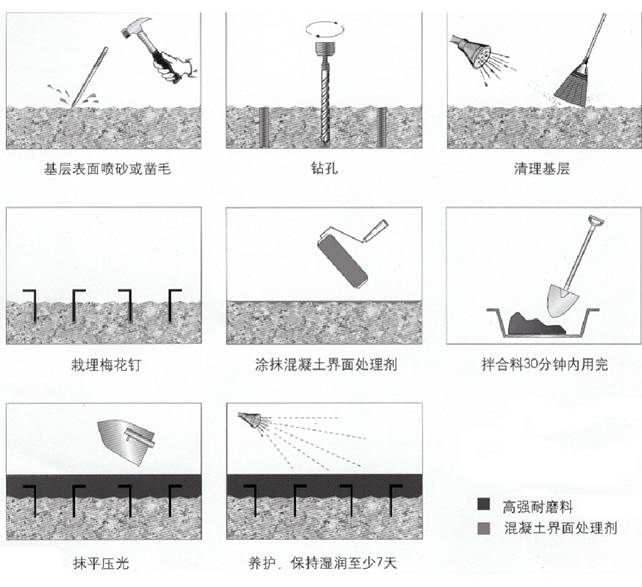

六、高強耐磨施工流程圖:

高強抗磨料是一種水泥基復合單組分干粉砂漿,由高強水泥、礦物質摻合料、高強度骨科以及抗裂耐磨劑,經工業化生產配制而成。該料現場加水攪拌即可使用,施工和易性好,通過人工抹灰在料倉或礦槽表面形成一定厚度的抗磨層,經過正常養護即可達到技術要求,具有耐磨性高,與基礎混凝土 ( 鋼筒倉 ) 的粘接強度高,抗沖擊性強,抗壓強度高,耐久性好、使用期限長等特點。專用于冶金、煤炭、火電、化工、水泥等行業的沖渣溝、礦槽、卸煤槽、下料斗、料筒倉的內襯抗磨層和水利水電、港口碼頭等工程的泄洪閘、卸料斗的抗磨層,起到保護基礎混凝土 ( 或鋼筒倉 ) 的作用。

一、適用范圍

1 、冶金、礦山系統中的沖渣溝、礦槽、料倉等的內襯抗磨層。

2 、煤炭系統、火力發電廠、焦化廠中的卸煤槽、煤料斗、料筒倉 ( 包括鋼筒倉 ) 等的內襯抗磨層。

3 、水泥、化工等系統的圓筒倉、料斗、庫壁等內襯抗磨層。

4 、水利水電、港口碼頭等有抗沖刷、抗磨要求的混凝土抗磨層。

二、產品特點

1 、高強度、高抗磨、抗沖擊、抗沖刷、抗油滲

2 、阻燃性好、吸水率低、抗高低溫

3 、耐久性好,使用壽命長

4 、施工簡便、操作快捷、易于掌握

5 、整體性好、易于修補,不易脫落

6 、無毒、無味,綠色環保,對操作人員無身體損害

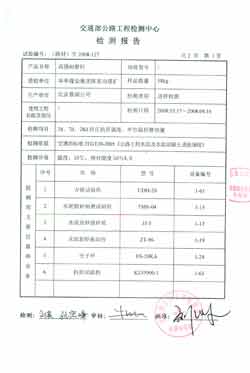

三、技術性能

|

項 目 |

單 位 |

技 術 指 標 |

|

抗壓強度 |

MPa |

≥ 60 |

|

磨損量 |

Kg/m 2 |

≤ 0.1 |

|

彈性模量 |

MPa |

≥ 4.0 × 10 4 |

|

耐溫性能 |

℃ |

≤ 500 |

|

摩擦系數 |

\ |

≤ 0.15 |

|

施工溫度 |

℃ |

≥ 5 |

|

容重 |

Kg/m 3 |

2200~2400 |

四、設計參考

|

接 觸 材 料 |

粒 徑 (mm) |

施 工 厚 度 (mm) |

|

煤矸石、礦石 |

≥ 100 |

50~60 |

|

較小煤塊、礦石 |

≥ 50~100 |

40~50 |

|

小顆粒煤塊、礦石 |

≤ 50 |

30~40 |

|

煤粉、礦粉 |

\ |

20~30 |

五、同類材料對比

同傳統的鐵屑砂漿、鐵屑混凝土相比,具有抗磨性高,抗沖刷能力強,與基礎混凝土間的粘接強度高,抗壓強度高,耐久性好,使用期限長的特點。

與鑄石板以及壓延微晶板相比,施工簡單易行,工作效率高;對施工人員無任何毒負作用,屬于綠色環保產品,符合當代綠色建筑的發展需求;整體造價低,可以節約大量的工程預算;抗磨性與之相當,而鑄石板、壓延微晶板脆性大,抗沖擊能力差,高強抗磨料抗沖擊性高。

與聚乙烯高分子板等有機抗磨材料相比,高強抗磨料的抗磨性要優于這些有機材料,抗沖擊性接近。但這類有機抗磨材料的耐高溫性能差.并且易燃,特別不適合含硫量高的煤料倉、料斗等。

表 1 與其他材料性能對比

|

抗磨材料名稱 |

施工性能 |

綜合性能 |

|

抗磨性、抗沖擊性、耐高溫 |

|

無

機 |

抗磨料 |

界面處理劑,基礎栽埋鋼筋網,用鋼抹刀分層抹平壓光,同抹砂漿方式一樣,操作簡單 。 |

成本: 比鋼板、微晶板、鑄石板、高分子板成本低,略高于鐵屑砂漿、鐵鋼砂混凝土。

抗磨性: 與陶瓷板,壓延微晶板,鑄石板接近;不如不銹鋼,優于有機類產品及鐵屑砂漿和混凝上。

抗沖擊性: 不如有機類以及不銹鋼,比陶瓷板,壓延微亂板,鑄石板抵抗沖擊能力強。

耐高溫性: < 500 ℃ |

|

陶瓷板 |

陶瓷板用無機或有機粘和劑粘接,并且用螺栓固定。鑄石板、危晶板用呋喃膠泥粘接,拼裝而成。平面、弧形兩種板結合使用,需專業施工人員操作。 |

成本: 陶瓷板 > 壓延微晶板 > 鑄石板

抗磨性 :陶瓷板 > 壓延微晶板 > 鑄石板,均比較脆,抗沖擊性能較差。抗沖擊性:陶瓷板 > 壓延微晶板 > 鑄石板。

耐溫性: < 250 ℃ |

|

鑄石板 |

|

壓延微晶板 |

|

鐵屑砂漿 |

用鋼抹刀抹 |

抗磨性: 鐵鋼砂混凝土或砂漿 > 鐵屑混凝土 > 鐵屑砂漿。

抗沖擊性: 三者接近。

耐溫性: < 200 ℃

存在銹蝕的隱患 ,對基礎混凝土的耐久性不利。 |

|

鐵屑混凝土 |

支模板澆筑。 |

|

鐵鋼砂混凝土

或砂漿 |

砂漿用抹刀抹,混凝土支模板澆筑 |

|

有

機 |

聚氨脂板 |

用粘和劑粘接,或者用螺栓固定。需專業施工人員操作。 |

抗磨性: 同無機產品相比,耐磨性均比較差,在這四種產品中,尼龍板的抵抗磨損的能力最好。

抗沖擊性 :均比較好

耐溫性: < 100 ℃

阻燃性差, 容易引起火災。 |

|

聚乙烯板 |

|

尼龍板 |

|

橡膠板 |

|

鋼板 |

不銹鋼 |

用螺栓連接或者焊接 |

成本最高,耐磨性好、抗沖擊性好、能夠耐高溫。 |

六、施工方法

1 、混凝土基層處理

( 1 )清理基礎表面,不得有碎石、浮漿、浮灰和脫模劑等雜物。基礎表面如有疏松部位應予剔除。

( 2 )對原面層充分鑿毛、增大表面粗糙度有益于提高粘結強度。

( 3 )混凝土基層需埋設鋼筋網。

混凝土基層鉆孔深 50mm ,孔徑 10 ~ 1 2mm (ф6~10 , ф8~12) ;用 MS-502 鋼筋錨固料錨固 ф 6mm 或 ф 8mm 鋼筋棍,鋼筋棍埋設深度 50mm ,外露 15~ 30mm ( 設計抗磨層厚度的 1/3) ,鋼筋棍之間的間距 250~ 300mm ;鋼筋棍的頂端用 ф 6mm 或 ф 8mm 的盤條焊接成網。

( 4 )施工前 2 小時充分濕潤基礎表面,施工時將浮水吸干。

2 、 高強抗磨料可采用機械攪拌或人工攪拌.建議采用強制式攪拌機進行機械攪拌,可以提高施工效率.保證攪拌充分均勻,施工效果更好。按產品合格證上的加水量加水攪拌,稠度以適合施工為宜,攪拌位置盡量靠近施工位置。以利施工的連續進行。

3 、 施工前,首先將界面處理劑均勻涂刷在已處理好的混凝土基礎表面,不能漏刷。然后趁濕用抹刀將抗磨料抹在混凝土面層上,第一層抹灰時要用力按壓。每次抹灰厚度不宜超過 20mm ,一次施工至設計抗磨層厚度。根據氣候條件, 1 ~ 2 小時后進行壓光處理。

4 、從高強抗磨料加水攪拌到施工完畢應控制在 40 分鐘內為宜。因此應保證每次攪拌量與施工速度相匹配。

5 、養護

夏季施工,應在施工完畢后 4 小時內,高強抗磨科初凝后澆水養護。冬季施工,施工完畢后應立即覆蓋塑料薄膜,并加蓋草袋或巖棉被。養護期為 7 天,養護措施還應符合《鋼筋混凝土工程施工及驗收規范》中的有關規定。

七、儲存包裝

1 、通風干燥陰涼處儲存,保質期 4 個月。

2 、 50kg / 袋.塑膜紙袋內襯塑料袋雙層防潮包裝

八、施工步驟

|

|

|

|

清理基礎表面.不得有碎石、浮漿、浮灰和脫模劑等雜 物。基礎表面如有疏松部位應予剔除。對原面層充分鑿毛、增大表面粗糙度有益于提高粘結強度。 |

混凝土基層鉆孔深 50mm ,孔徑 10 — 1 2mm ( ф 6~10 , ф 8~1 2) ;用鋼筋錨固料錨固 ф 6mm 或 ф 8mm 鋼筋棍. 鋼筋棍埋設深度 50mm ,外露 1 5~ 30mm ( 設計抗磨層厚 度的 1/3) ,鋼筋棍之間的間距 250 — 300mm ;鋼筋棍的頂端用 ф 6mm 或 ф 8mm 的盤條焊接成網。 |

|

|

|

|

高強抗磨料可采用機械攪拌或人工攪拌,建議采用強制 式攪拌機進行機械攪拌,可以提高施工效率,保證攪拌充分均勻,施工效果更好。按產品合格證上的加水星加 水攪拌,稠度以適合施工為宜,攪拌位置盡量靠近施工 位置,以利施工的連續進行。 |

施工前,首先將界面處理劑均勻涂刷在已處理好的混凝土基礎表面,不能漏刷。 |

|

|

|

|

趁濕用抹刀將抗磨料抹在混凝土面層上,第一層抹灰時 要用力按壓。每次抹灰厚度不宜超過 20mm ,一次施工至設計抗磨層厚度。 |

根據氣候條件, 1 ~ 2 小時后進行壓光處理。

從高強抗磨料加水攪拌到施工完畢應控制在 40 分鐘內為 宜。因此應保證每次攪拌量與施工速度相匹配。 |

|

|

|

|

夏季施工,應在施工完畢后 4 小時內,高強抗磨料初凝后澆水養護 。冬季施工,施工完畢后應立即覆蓋塑料薄膜,并加蓋草袋或巖棉 被。養護期為 7 天,養護措施還應符合《鋼筋混凝土工程施工及驗收規 范》中的有關規定。 |

鋼廠高爐料倉工程 沖渣溝工程 煤氣化廠下料斗工程

|