摘 要 雙塊式無碴軌道軌枕具有良好的平順性和持久可靠的穩定性,極少的線路維修量。雙塊式軌枕預制工藝可分為鋼筋骨架加工和混凝土預制兩大部分。結合武廣客運專線某軌枕場的生產實踐,介紹了雙塊式軌枕的制造工藝和技術特點,提出了改進工藝和提高質量的具體措施。

關鍵詞 客運專線 施工工藝 雙塊式軌枕預制技術

雙塊式無碴軌道由于其良好的軌道平順性和持久可靠的穩定性,以及高效率的運能,極少的線路維修量,社會經濟效益顯著等優點,在國內外受到高度重視,越來越多的國家都在致力應用和發展無碴軌道工程技術。雙塊式軌枕是首次從國外引進的生產設備,在使用上尚有一個消化吸收的過程。為保證軌枕預制質量,減少不合格率,本著優先解決施工過程中的重點、難點問題的原則,結合武廣鐵路客運專線土建二標工程的雙塊式軌枕施工,對雙塊式軌枕預制技術進行探討。

1 工程背景

中鐵四局汩羅軌枕場是生產這種雙塊式軌枕的基地,承擔武廣鐵路客運專線土建二標聯合體216.2 km管段內約70萬根雙塊式軌枕的預制生產任務,是武廣客運專線上規模最大的預制場,投產后可日生產軌枕1 350根。

2 技術特點

雙塊式軌枕預制采用環線法施工。施工過程中,各工序首尾銜接,形成閉合環的生產模式。生產線以機械加工為主,人工操作為輔,有效的減少了因人為操作產生的誤差,提高了產品的結構精度。施工工序之間銜接緊湊、安排合理,較大程度上提高了軌枕生產的進度。

3 工藝流程簡介

雙塊式軌枕預制施工工藝主要分為兩大部分:鋼筋骨架加工、軌枕混凝土預制施工。

3.1 鋼筋骨架加工

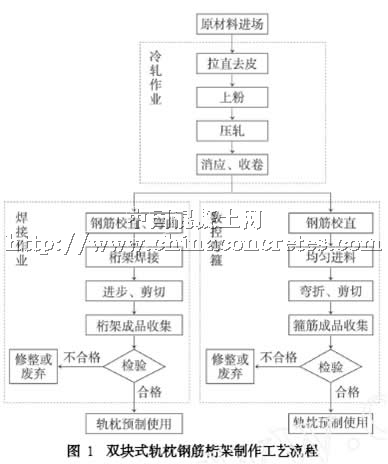

雙塊式軌枕整體強度較高,僅靠高性能的混凝土還不能滿足要求,需要高強度的鋼筋骨架來聯系兩個獨立的混凝土塊,以提高結構強度和與道床混凝土之間的緊密銜接。鋼筋骨架生產線分為冷軋機組、數控彎箍機、桁架焊接機組三部分。雙塊式軌枕鋼筋桁架用量大,為保證按時、按量提供合格的雙塊式軌枕鋼筋桁架,采用機械自動化制作的方式快速作業。按照施工順序,可分為鋼筋冷軋、數控彎箍、鋼筋桁架加工三大部分:首先將鋼筋原材由出廠狀態加工成雙塊式軌枕需要的狀態,之后,進入數控彎箍和桁架加工程序(如圖1所示) 。

按照軌枕對鋼筋材質的要求,鋼筋抗拉強度必須大于550MPa,而我國常用的鋼筋強度一般只有300MPa左右。因此,在鋼筋加工之前要先對普通鋼筋進行一道冷軋,以提高鋼筋強度。通過現場取樣檢測,冷軋后的鋼筋抗拉強度達到650MPa以上,滿足要求。經過冷軋之后的鋼筋卷成盤備用,一臺數控彎箍機將冷軋后的成盤鋼筋快速加工成需要的形狀。鋼筋桁架的精度要求較高,且桁架的日需要量為不小于1 350根合格產品。為此,我們選擇了國內實力較強的機械科研所,圍繞軌枕生產的需要,自主研發用于軌枕生產的全自動鋼筋桁架生產線。該套生產線的

生產過程為:先將冷軋后的鋼筋成盤,通過調直機構將每根鋼筋調直并引入指定位置,形成鋼筋桁架的雛形;初步定位后,將兩側的弦桿加工成波浪形,釋放應力,通過高壓氣缸將波浪形鋼筋準確固定;在定位的同時,將鋼筋牢固焊接在指定位置。

桁架采用電阻焊接。該機組配備了四臺焊接變壓器。鋼筋桁架在氣缸的擠壓下準確就位,氣缸的端部為電極。在高壓氣缸的作用下,電極與鋼筋緊緊擠壓,使焊接處的鋼筋在極短的時間融化,并借助高壓氣缸的壓力將融化的焊接點結合成一體。焊接時逐點進行,邊焊接邊移動,從而完成鋼筋桁架的全部焊接過程。之后,采用液壓剪將桁架整體定量截斷。至此,一根完整的鋼筋桁架完成。

3.2 雙塊式軌枕混凝土施工

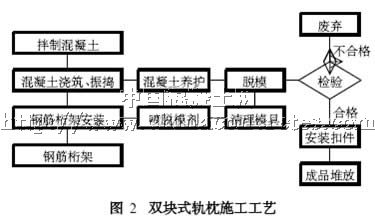

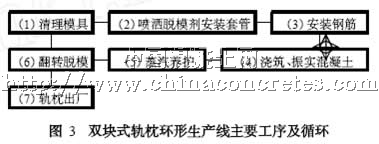

雙塊式軌枕環形生產線采用閉合環的設計和工作方式,以模具的循環移動來完成軌枕的預制生產,按照施工順序和各部位功能,軌枕預制生產線可分為清理模具、噴脫模劑、鋼筋桁架安裝、混凝土澆筑及振搗、混凝土養護、脫模6個部分(見圖2 ) 。這6個部分組成一個首尾相連的閉合環,各個工序之間銜接緊密,使模具的空載運行減到最少,有效的提高了模具的利用率,節約了一套空模具的吊裝、運輸設備,降低了造價。同時,環形生產線占地面積相對較小,人員集中,便于統一管理、監督。

軌枕預制生產線的設計產量為每天生產1 350

根,采用環形布置,如圖3 所示。首先把模具清理干凈,噴涂脫模劑,然后安裝合格的鋼筋骨架,并準確定位,進入澆筑振動臺,將混凝土通過布料機有序定量的均勻分布到軌枕模具內。邊振動邊下料,進入蒸汽養護通道,通過10 h的蒸養,脫模后,安裝扣件,軌枕出廠房,模具回到清理工位,進入下一個生產循環。

軌枕下線后,對脫模的軌枕進行檢測,不合格的軌枕用紅色水筆在軌枕上做“A”字樣的標記,需要修整的軌枕做“R”字樣的標記,并記錄脫模時間和軌枕編號。脫模班填寫《脫模記錄表》,記錄要詳細準確,以備將來檢查驗收。合格與不合格的軌枕分開記錄,不合格的軌枕要記清編號和不合格的原因。按軌枕預制設計產量,軌枕生產線每日混凝土的需求量為106m3 ,混凝土用量相對較小,但軌枕生產時混凝土需求量比較平穩,要不斷的定量拌制混凝土,及時送到軌枕預制車間的布料機內。

4 重難點工序

雙塊式軌枕施工采用的是從國外引入的生產設備。針對我國的具體情況,在實際操作時,進行了完善工藝,提高產量的相關研究和改進,取得了較好的效果。主要從以下幾個方面進行了改進。

4.1 提高生產進度

(1)改進設備

按照外方提供設備的相關資料,雙塊式軌枕生產線的設計日產量為1 350根。在實際施工過程中,經過現場認真比較,發現雙塊式軌枕大部分工序的完成時間,都可以通過增加人手,加快單工序進度,將原設計進度1個模具/4 min提高到1個模具/3.5 min。只有脫模環節較難突破設計進度,成為制約整個生產線進度的瓶頸。為此,經對設備圖紙及相關資料仔細研究,發現可以通過提高液壓提升系統的提升、下降速度,來縮短脫模工序的完成時間。對液壓系統進行了改進,在不同調節裝置上制作安裝統一的模板,使得脫模節拍縮短到3.3 min。

(2)改善工藝

僅靠提升設備運轉速度還不能保障軌枕生產進度的提高,在生產工藝上也做了一些改進。原設計的混凝土供應方式采用皮帶式傳輸。皮帶式傳輸方式,混凝土與空氣的接觸面較大,將會增加混凝土的水分蒸發。同時,在皮帶式運輸時,會有大量的混凝土落在皮帶機下面,增加了清洗的工作量。為此,對混凝土運輸方式進行了改進,將皮帶式傳輸改為斗車式運輸,極大的減少了混凝土在運輸過程中與空氣的接觸。由于采用了下部雙開式液壓活動門,在運輸過程中混凝土沒有出現散落現象,去除了運輸道路上的混凝土清理時間,清洗時只需用高壓水槍沖洗運輸小車內部,每班的清洗工作量減少較多,為混凝土施工節約了時間。

通過對軌枕生產線的研究和改善,將雙塊式軌枕的生產速度由原設計的1 350根/天提高到了1 500根/天。

4.2 加強質量控制

雙塊式軌枕生產線的引入,在生產進度上較我國以前的常規生產方式大大提高,但在引入設備初期,對于軌枕產品的質量控制上也出現過問題。

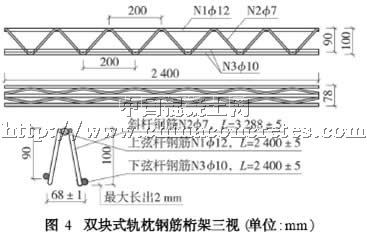

(1)鋼筋桁架成品斜桿左右不同步就雙塊式鋼筋桁架加工生產線來說,前期生產出的鋼筋桁架問題較嚴重,主要表現在鋼筋桁架成品斜桿左右不同步。鋼筋桁架的主要傳力部分是貫穿中部的斜桿鋼筋(如圖4 ) 。從側面看,左右兩根斜桿應完全重合,但由于生產時控制不嚴,致使鋼筋桁架加工時,常出現斜

桿左右不對稱的不合格情況。

根據這一問題,追根尋源,發現該問題只能在鋼筋桁架進入焊接機之前消除才能解決。但在這個位置上,僅有50 cm空間可以使用,且鋼筋強度要達到670MPa。空間狹小、鋼筋強度高,以及加工速度較快都成為解決斜桿左右不同步問題的難點,斜桿鋼筋定位成為軌枕場的一個重要研究課題。

經過對鋼筋彎折加工工藝的仔細研究,經過多次嘗試,利用這50 cm的狹小空間,加裝一套高壓氣泵聯動裝置,配合桁架焊接機組的PLC程序,同步動作,在每一次鋼筋桁架向前步進時,通過高壓氣泵形成的剪力,將斜桿的不均勻進尺調整到正確位置,再次牢固定位。安裝后,斜桿進尺不對稱的問題得以解決。不久問題再次出現,這次出現故障的原因是因為新加裝的調整設備根基不夠穩固,加之高壓氣缸在調整高強度鋼筋時的反作用力較大,對設備的固定要求較高。于是,為斜桿調整設備設計了一套較大的基座,采用直徑25 mm的錨固螺絲將基座穩固的固定在地面上,徹底解決了斜桿鋼筋不對稱的質量問題。

(2)高性能混凝土制作技術

為了配合雙塊式軌生產,混凝土的脫模時間要求較短。在混凝土配合比的選配上,不但要考慮混凝土的各項耐久性指標,還要使混凝土在澆筑后10 h內達到不小于48MPa的脫模強度。作為混凝土中重要黏結材料的水泥成為影響軌枕生產的一個重要環節。目前,國標水泥中能夠達到這兩項重要指標的水泥品種極少。經過多方選擇、試拌,最終采用了在京津線上已大量使用的河北冀東PⅡ型水泥。該種水泥堿含量較低、性能穩定,在耐久性和早期強度兩個方面均能達到生產線的需要,解決了軌枕生產的一個關鍵問題。

軌枕混凝土不允許使用易受堿性骨料反應影響的骨料,在首次試驗和生產前,必須提前對堿性硅和堿金屬碳酸鹽敏感性進行巖石相分析和試驗。如有疑問,可使用低堿性的水泥(Na2O- 當量≤ 0.6%) ,或者減少可溶性堿在混凝土中的總含量,使其≤ 3.0 ( kg/m3 )。

5 結束語

雙塊式軌枕施工以機械為主,在機械設備選配時,以自動化設備為主,設備多采用較為先進的PLC智能化控制系統,配以專用的編程軟件,大部分的工作均由設備自動完成,只有少量的人員進行操作,流水線機械設備的程序化、智能化水平大大提高,有效的避免了人為操作造成的精度低、速度慢的問題,保持了較為穩定的生產狀態。

參考文獻

[ 1 ] 鐵道科學研究院. 客運專線無碴軌道鐵路設計指南[M ]. 北京:中國鐵道出版社, 2005

[ 2 ] 何華武. 無碴軌道技術[M ]. 北京:中國鐵道出版社, 2005

[ 3 ] 武廣鐵路客運專線有限責任公司. 武廣鐵路客運專線建設技術匯編(第一輯) [M ]. 成都:西南交通大學出版社, 2007