摘要:清水混凝土的表面直接裸露于空氣,這對混凝土的耐久性能提出了很高的要求。針對清水混凝土的抗凍性、抗碳化、抗硫酸鹽侵蝕、抗氯離子滲透等進行試驗研究,對比了不同粉煤灰摻量清水混凝土的耐久性差異,試驗結果表明在低水膠比下,即使在60%的粉煤灰大摻量時,混凝土仍能保證較髙的抗凍性、抗碳化、抗硫酸鹽侵蝕、抗氯離子滲透能力。

關鍵詞:清水混凝土;耐久性;碳化;凍融;抗硫酸鹽侵蝕;抗氯離子滲透性

清水混凝土又稱裝飾混凝土,因具裝飾效果而得名。它屬于一次澆筑成型,不做任何外裝飾,直接采用現澆混凝土的自然表面效果作為飾面,因此不同于普通混凝土。其表面平整光滑,色澤均勻,棱角分明,無碰損和污染,只是在表面涂一層或兩層透明的保護劑,顯得十分天然、莊重[1-2]。

國外清水混凝土產生于20世紀20年代,隨著混凝土廣泛應用于建筑施工領域,建筑師們逐漸把目光從混凝土作為一種結構材料轉移到材料本身所擁有的質感上,開始用混凝土與生俱來的裝飾性特征來表達建筑傳遞出的情感,最為著名的是路易·康(Lovis Kahn)設計的耶魯大學英國藝術館、美國設計師埃羅·沙里寧(Eero Searinen)設計的紐約肯尼迪國際機場環球航空大樓、華盛頓達拉斯國際機場候機大樓等。到20世紀60年代,越來越多的清水混凝土出現在歐洲、北美洲等發達國家,廣泛地運用于工業化預制建筑構件中。在現代主義建筑大師們的影響下,混凝土逐漸從單純的結構材料發展成為一種具有外在表現力的功能齊全的建筑材料。混凝土作為一種功能材料如果能與設計很好地結合,通過控制施工精度和形態、色彩的變化可以傳達豐富多彩的建筑語言,表達特定的情感。

在我國,市政、道橋混凝土工程,包括一些簡單的工業廠房也早就開始采用清水混凝土。近10年來,少量高檔建筑工程如首都機場、上海浦東國際機場、奧林匹克國家網球館等也采用了清水混凝土。

清水混凝土與普通混凝土的最大區別在于清水混凝土沒有普通混凝土表面的裝飾材料保護層而長期裸露于外界環境中,直接受到外界環境的腐蝕作用,這對清水混凝土的耐久性就提出了更加嚴格的要求。本文針對清水混凝土的抗滲性、抗凍性、抗碳化、抗硫酸鹽侵蝕等方面進行了試驗研究。

水泥為粵秀P·O42.5水泥,粉煤灰為珠江電場I級粉煤灰,砂為西江砂場細度模數2.6的中砂,石子為5〜20 mm連續級配天然碎石。其性能數據分別見表1〜表4。外加劑為長大一公司中心實驗室自行復配生產的聚羧酸系外加劑,減水率為26%。

表1 粵秀P·O42.5水泥的主要物理性能

|

標準稠度用水量/% |

初凝時間 min |

終凝時間 min |

比表面積 kg/ m2 |

安定法 (沸煮法) |

抗折強度 Mpa |

抗壓強度 Mpa | ||

|

3 d |

28 d |

3 d |

28 d | |||||

|

24.2 |

164 |

219 |

395 |

合格 |

6.2 |

9.6 |

32.1 |

50.0 |

表2粉煤灰的主要物理性能

|

細度(45μm篩余量)/% |

需水比/% |

三氧化硫/% |

燒失量/% |

|

10.8 |

94 |

0.67 |

1.66 |

表3天然砂子材料性能

|

表觀密度/(kg/m3) |

松散堆積密度/(kg/m3) |

含泥量/% |

|

2650 |

1530 |

0.6 |

表4天然石子材料性能

|

表觀密度 kg/m3 |

松散堆積密度 kg/ m3 |

壓碎指標 % |

含泥量 % |

針片狀含量 % |

|

2 660 |

1 510 |

11.3 |

0.6 |

3.8 |

從表5可以發現:粉煤灰摻量15%以內的幾組混凝土的28 d強度無明顯變化,隨著粉煤灰摻量的提高,混凝土的28 d強度開始降低,粉煤灰摻量大于50%時,28 d強度明顯降低;在低水膠比下,大摻量粉煤灰混凝土亦可制得較高強度混凝土,如水泥用量176kg/m3、粉煤灰用量264 kg/m3時,混凝土的28 d強度可達到51.4Mpa。

表5高性能清水混凝土配合比及強度數據

|

編號 |

水泥 kg/m3 |

粉煤灰 kg/m3 |

砂 kg/m3 |

粉煤灰 摻量/% |

石 kg/m3 |

水 kg/m3 |

外加劑 kg/m3 |

28 d強度 Mpa |

|

1 |

440 |

0 |

795 |

0 |

1 098 |

140 |

4.4 |

69.0 |

|

2 |

427 |

13 |

793 |

3 |

1 095 |

140 |

4.4 |

68.8 |

|

3 |

414 |

26 |

791 |

6 |

1 093 |

140 |

4.4 |

67.5 |

|

4 |

400 |

40 |

789 |

9 |

1 090 |

140 |

4.4 |

65.5 |

|

5 |

387 |

53 |

787 |

12 |

1 087 |

140 |

4.4 |

64.8 |

|

6 |

374 |

66 |

785 |

15 |

1 085 |

140 |

4.4 |

64.4 |

|

7 |

308 |

132 |

776 |

30 |

1 071 |

140 |

4.4 |

61.6 |

|

8 |

264 |

176 |

769 |

40 |

1 062 |

140 |

4.4 |

60.3 |

|

9 |

220 |

220 |

763 |

50 |

1 053 |

140 |

4.4 |

58.0 |

|

10 |

176 |

264 |

756 |

60 |

1 044 |

140 |

4.4 |

51.4 |

注:表中粉煤灰摻量指單方混凝土中粉煤灰用量與膠凝材料總量的質量百分比。

2 清水混凝土耐久性試驗研究

2.1 抗碳化試驗

試驗采用《普通混凝土長期性能和耐久性能試驗方法》(GBJ82-85)快速碳化法,使用標準碳化箱,100mm×100mm×100mm規格的混凝土試塊在標準的養護26 d完畢后,60℃干燥48 h,移入二氧化碳濃度為(20±3)%,溫度(20±5)℃,濕度(70±5)%的碳化箱中碳化,經28 d碳化后再取出試件測定其碳化深度。一般來說,混凝土結構物中鋼筋的保護層厚度為20~25mm,也就是說,實際工程中允許混凝土有一定的碳化,當然碳化深度不允許超過保護層厚度。采用《普通混凝土長期性能和耐久性能試驗方法》(GBJ82-85)快速碳化法測定的28 d碳化深度,大致相當于自然環境中50年的碳化深度。混凝土的碳化試驗數據見表6。

表6混凝土碳化深度

|

粉煤灰摻量/% |

0 |

3 |

6 |

9 |

12 |

15 |

30 |

40 |

50 |

60 |

|

28d碳化深度 mm |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

56d碳化深度 mm |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

2 |

4 |

在低水膠比下,混凝土的碳化可以控制,粉煤灰摻量為0~60%時,經過28 d碳化試驗,混凝土不碳化;經過56 d碳化試驗,粉煤灰摻量0~40%時,混凝土不碳化;粉煤灰摻量50%~60%時,混凝土碳化深度不大于4 mm。

2.2 凍融性能試驗

本試驗采用《普通混凝土長期性能和耐久性能試驗方法》(GBJ82-85)快速凍融法。采用100mm×100mm×400mm的棱柱體試件,試件標養28 d后,在溫度15~20℃的水中浸泡4 d,浸泡時水面至少高出試件200 mm。測量前應將試件表面浮渣清洗干凈,擦去表面積水。凡達到以下3種情況之一即可停止試驗:(1)已達到300次循環;(2)動彈性模量下降到60%以下;(3)質量損失率達5%。相對動彈性模量、質量損失、耐久性系數公式分別見式(1)、式(2)、式(3)。

(1)

(1)

式中:P為經N次凍融循環后試件的相對動彈性模量,以3個試件的平均值計算,%;fn為N次凍融循環后試件的橫向基頻,Hz;f0為凍融循環試驗前測得的試件橫向基頻初始值,Hz。

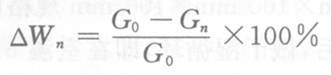

(2)

(2)

式中:△Wn為N次凍融循環后試件的質量損失率,以3個試件的平均值計算,%;G0為凍融循環試驗前的試件質量,kg;Gn為N次循環后的試件質量,kg。

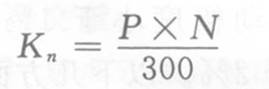

(3)

(3)

式中:Kn為混凝土耐久性系數;P為經N次凍融循環后試件的相對動彈性模量,%;N為達到上述3種情況之一時的凍融循環次數。

本次試驗的5組試塊經300次凍融循環,均無破壞,試驗結果見表7。

表7混凝土的抗凍性能

|

編號 |

粉煤灰摻量 % |

水膠比 |

質量損失 % |

相對動彈性模量 % |

耐久性 系數 |

|

1 |

0 |

0.32 |

-0.15 |

92.98 |

0.93 |

|

4 |

9 |

0.32 |

-0.12 |

92.51 |

0.92 |

|

7 |

30 |

0.32 |

0.05 |

92.36 |

0.92 |

|

8 |

40 |

0.32 |

0.11 |

92.11 |

0.92 |

|

9 |

50 |

0.32 |

0.59 |

89.46 |

0.89 |

|

10 |

60 |

0.32 |

0.67 |

89.64 |

0.90 |

注:表中質量損失為負值的表示質量不僅沒有減少,反而增加。

由表7可以看出:(1)膠凝材料用量為440kg/m3,粉煤灰摻量為30%〜60%,水膠比為0.32的混凝土均有很好的抗凍能力,質量損失均在1%之內,300次凍融循環后耐久性系數均大于0.8,滿足《高性能混凝土應用技術規程》(CECS207-2006)中規定達到的0.6〜0.8;(2)在0.32的低水膠比下,隨著粉煤灰摻量的增加,混凝土的抗凍能力下降很少。這是因為在0.32的低水膠比下,即便粉煤灰占總膠凝材料的60%,由于混凝土自身的孔隙率比較低,亦使混凝土具備良好的抗凍能力。

粉煤灰對混凝土抗凍性的改善主要表現在3個方面:(1)粉煤灰的火山灰活性效應固定了Ca(OH)2,使之不致因浸析而擴大加速冰凍劣化的孔隙;(2)粉煤灰的形態效應使混凝土拌和物的用水量減少,明顯有利于減少混凝土內部孔隙和毛細孔;(3)粉煤灰的微集料效應可使結構更密實,并使孔隙細化有助于使引氣劑產生的微細氣孔分布均勻。

2.3 抗硫酸鹽侵蝕

本次試驗依據馮乃謙教授(參考美國ASTM1012標準)的干濕循環試驗方法,試驗的每個配比采用一組100mm×100mm×100mm規格的混凝土試塊,標養28 d后,做干濕循環,即在室溫5%的硫酸鈉溶液中浸泡16 h,取出晾干1 h,再于80℃的烤箱烘干6 h,冷卻1 h稱重。24 h為一個循環,每個循環后觀察試件表面侵蝕情況。試驗數據見表8。

從表8可以看出,經28次循環后粉煤灰摻量為0〜60%,混凝土試塊質量變動幅度小于1%,經56次循環后質量變動幅度小于2%。以下幾方面原因可以造成混凝土質量變化:(1)膠凝材料隨著齡期增長,繼續水化引起的試塊質量變化;(2)在鹽溶液中的硫酸鹽隨著干濕循環進入試塊內部,產生結晶;(3)硫酸鹽與混凝土中的Ca(OH)2產物反應生成鈣釩石,試塊質量變化。

表8 試塊質量比 %

|

編號 |

粉煤灰摻量 |

初始質量比 |

鹽一28 |

水一 28 |

鹽一 56 |

水一 56 |

|

1 |

0 |

100.0 |

99.8 |

99.2 |

99.9 |

99.1 |

|

2 |

3 |

100.0 |

100.0 |

99.6 |

99.9 |

98.7 |

|

3 |

6 |

100.0 |

99.8 |

98.9 |

100.0 |

99.2 |

|

4 |

9 |

100.0 |

100.1 |

100.4 |

100.6 |

100.6 |

|

5 |

12 |

100.0 |

100.3 |

99.7 |

100.2 |

99.8 |

|

6 |

15 |

100.0 |

100.3 |

100.2 |

100.1 |

99.9 |

|

7 |

30 |

100.0 |

100.1 |

100.0 |

99.8 |

100.2 |

|

8 |

40 |

100.0 |

100.5 |

101.2 |

99.9 |

101.6 |

|

9 |

50 |

100.0 |

100.4 |

100.6 |

100.1 |

100.7 |

|

10 |

60 |

100.0 |

100.2 |

99.2 |

99.8 |

98.9 |

注:表8中質量比表示置于鹽溶液(或水溶液)中浸泡規定次數后的試塊質量與進行浸泡試驗之前的試塊質量的百分比值,混凝土初始質量以100%表示;鹽-28表示在鹽溶液中浸泡28次后的質量百分比;鹽-56表示在鹽溶液中浸泡56次后的質量百分比;水-28 表示在水溶液中浸泡28次后的質量百分比;水-56表示在水溶液中浸泡56次后的質量百分比;編號1〜10所用混凝土配合比與表5相同。

從表9中看出,混凝土在硫酸鹽溶液中,混凝土強度繼續增長。編號6〜10組混凝土強度比均大于100%,在鹽溶液中的強度均比標養強度高,這是因為混凝土不僅密實度高,抗滲性好,而且摻加了對耐堿和耐硫酸鹽侵蝕性有很大幫助的活性摻合料,經 28次循環后,這5組強度比隨著粉煤灰摻量的增加而增大。普通水泥中硅酸鹽水泥熟料多,水化生成Ca(OH)2和CAH的礦物成分C2S、C3S、C3A和C4AF含量相對就高。因此普通水泥水化形成的水泥石中抗腐蝕性差組分也就多,遇到侵蝕介質,既易被侵蝕,又會發生較嚴重的侵蝕破壞。而以部分粉煤灰代替水泥熟料,不僅減少了水泥石中抗腐蝕性差的組分,更重要的是提高了水泥石的密實性,防止侵蝕介質隨環境水的入侵,改善和提高混凝土抗侵蝕性。摻粉煤灰混凝土所具備的這種良好的抗化學物質侵蝕性,將保證使其在惡劣的環境中長期服役而不遭受破壞。

粉煤灰的摻入,細化了水泥漿體的孔徑,一方面,顆粒本身阻塞連通的孔隙;另一方面,粉煤灰的二次水化反應產物填充于孔隙處。粉煤灰的二次水化反應生成次C-S-H,填充于孔隙處,使混凝土更密實,降低了滲透性。粉煤灰能降低混凝土的收縮值, 初裂時間明顯推遲,且最大裂紋寬度隨時間的發展緩慢。說明粉煤灰能明顯降低混凝土的收縮開裂趨勢,這在很大程度上提高了混凝土的抗硫酸鹽性能。

表9 混凝土強度比

|

編號 |

粉煤灰 摻量/% |

強度比 % |

28 d抗壓強度 % |

循環28次后 強度/MPa |

標養至同齡 期強度/MPa |

|

1 |

0 |

99.9 |

69.0 |

72.9 |

73.0 |

|

2 |

3 |

94.4 |

68.8 |

71.4 |

75.7 |

|

3 |

6 |

99.8 |

67.5 |

74.0 |

74.1 |

|

4 |

9 |

90.8 |

65.5 |

66.6 |

73.4 |

|

5 |

12 |

98.9 |

64.8 |

71.8 |

72.6 |

|

6 |

15 |

102.6 |

64.4 |

70.7 |

68.9 |

|

7 |

30 |

105.0 |

61.6 |

67.4 |

64.2 |

|

8 |

40 |

107.2 |

60.3 |

65.8 |

61.4 |

|

9 |

50 |

107.9 |

58.0 |

64.0 |

59.3 |

|

10 |

60 |

132.0 |

51.4 |

72.6 |

55.0 |

注:表中強度比表示在硫酸鹽溶液中循環28次后強度與標養至同齡期混凝土強度的比值百分數。

2.4 抗氯離子侵蝕

氯離子電通量試驗評價標準見表10。混凝土養護齡期均取28d,抗氯離子侵蝕試驗結果見表11。

表10 氯離子試驗評價標準

|

電通量/C |

氯離子滲透能力 |

|

>4 000 |

滲透能力強 |

|

2 000〜4 000 |

滲透能力中等 |

|

1 000〜2 000 |

滲透能力低 |

|

100〜1 000 |

滲透能力很低 |

|

<100 |

不滲透 |

表11 抗氯離子滲透試驗結果

|

編號 |

粉煤灰摻量/% |

電通量/% |

|

1 |

0 |

627 |

|

2 |

3 |

579 |

|

3 |

6 |

623 |

|

4 |

9 |

607 |

|

5 |

12 |

616 |

|

6 |

15 |

787 |

|

7 |

30 |

720 |

|

8 |

40 |

825 |

|

9 |

50 |

767 |

|

10 |

60 |

815 |

從表11可以看出,膠凝材料總量440kg/m3 ,水膠比0.32,粉煤灰摻量在0〜60%的齡期混凝土 28 d電通量小于1 000 C,混凝土滲透能力低,抗氯離子滲透能力好。由于混凝土中摻加了大量的粉煤灰,粉煤灰在28 d以后對于混凝土的孔結構將有很好的改善,混凝土的抗氯離子滲透能力將進一步提高,混凝土完全能滿足《高性能混凝土應用技術規程》(CECS 207-2006)中56 d齡期6 h總導電量小于1 000C的要求。

3 小結

(1)在低水膠比下,大摻量粉煤灰混凝土亦可制得較高強度混凝土,如水泥用量176kg/m3、粉煤灰用量264 kg/m3時,混凝土的28 d強度可達到51.4MPa。

(2)在低水膠比下,混凝土的碳化可以控制:膠凝材料總量440kg/m3,粉煤灰摻量為0〜60%時,經過28 d碳化試驗,混凝土不碳化;經過56 d碳化試驗,粉煤灰摻量0〜40%時,混凝土不碳化;粉煤灰摻量50%〜60%時,混凝土碳化深度不大于4mm。

(3)膠凝材料用量440 kg/m3、水膠比為0.32時,混凝土具有良好的抗凍性能,質量損失均在1%之內,300次凍融循環后耐久性系數均大于0.8,滿足《高性能混凝土應用技術規程》中規定達到0.6〜0.8的要求。

(4)高性能清水混凝土具有優異的抗硫酸鹽侵蝕能力。在硫酸鹽溶液中,經28次循環后,混凝土質量變化在±2%以內,混凝土強度繼續增長;粉煤灰摻量在15%〜60%范圍內的混凝土,強度比數值隨著粉煤灰摻量增加而增大。

(5)膠凝材料用量440 kg/m3、水膠比為0.32,粉煤灰摻量為0〜60%的28 d齡期混凝土電通量小于1 000 C,混凝土滲透能力低,抗氯離子滲透能力好,混凝土完全能滿足《高性能混凝土應用技術規程》中56 d齡期6 h總導電量小于1 000 C的要求。

參考文獻:

[1] 戴永寧,南京長江第三大橋清水混凝土施工技術[M].北京:人民交通出版社,2006 .

[2] 吳學軍.清水混凝土在我國的應用現狀和發展前景[J].建筑科技情報,2003.(4):22-25.